Система управления шлифованием

Иллюстрации

Показать всеРеферат

пщ 818839

ОП И(:АНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 07.06.79 (21) 2775902/25-08 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.04.81. Бюллетень № 13 (45) Дата опубликования описания 07.04.81 (51) М. Кл.

В 24В 49/00

Государственный комитет (53) УДК 621.9.08 (088.8) по делам изобретений и открытий (72) Авторы изобретения (71) Заявитель

В. Ю. Новиков и В. Н. Стрижекозиф., Куйбышевский институт инженеров желез фо1 ожного транспорта 1 .-й (54) СИСТЕМА УПРАВЛЕНИЯ ШЛИФОВАНИЕМ

Изобретение относится к станкостроению и может быть использовано в металлообрабатывающей промышленности для управления врезной подачей шлифовального станка. 5

Известна также система управления шлифованием, содержащая датчик размера и командно-программный блок, вход которого подключен к датчику размера, а выход— к приводу врезной подачи шлифовального 10 суппорта (1).

Недостаток этой системы заключается в том, что она не обеспечивает высокую производительность шлифования.

Целью изобретения является повышение 15 производительности шлифования.

Цель достигается тем, что система снабжена компаратором припуска, измерителем сил резания, компаратором сил резания и коммутатором. 20

Для достижения цели введены новые связи между блоками: первый вход коммутатора через компаратор припуска подключен к датчику размера; второй вход коммутатора через компаратор сил резания подклю- 25 чен к измерителю сил резания; выход коммутатора подключен к схеме управления скоростью вращения изделия и к схеме управления врезной подачей шлифовального суппорта. 30

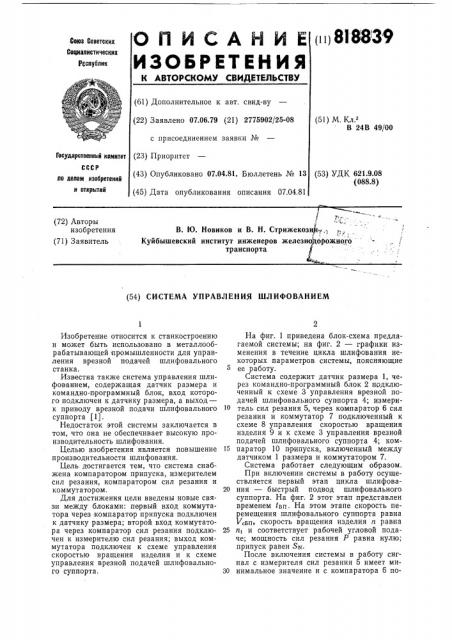

На фиг. 1 приведена блок-схема предлагаемой системы; на фиг. 2 — графики изменения в течение цикла шлифования некоторых параметров системы, поясняющие ее работу.

Система содержит датчик размера 1, через командно-программный блок 2 подключенный к схеме 3 управления врезной подачей шлифовального суппорта 4; измеритель сил резания 5, через компаратор 6 сил резания и коммутатор 7 подключенный к схеме 8 управления скоростью вращения изделия 9 и к схеме 3 управления врезной подачей шлифовального суппорта 4; компаратор 10 припуска, включенный между датчиком 1 размера и коммутатором 7.

Система работает следующим образом.

При включении системы в работу осуществляется первый этап цикла шлифования — быстрый подвод шлифовального суппорта. На фиг. 2 этот этап представлен временем 1вп. На этом этапе скорость перемещения шлифовального суппорта равна

У,вп, скорость вращения изделия и равна и< и соответствует рабочей угловой подаче; мощность сил резания P равна нулю; припуск равен Яы.

После включения системы в работу сигнал с измерителя сил резания 5 имеет минимальное значение и с компаратора 6 по818839

50 ступает разрешающий сигнал на коммутатор 7. Так как обработка изделия 9 не начата, сигнал с датчика размера 1 больше опорного напряжения Uoz компаратора 10 и с компаратора 10 поступает запрещающий сигнал на коммутатор 7.

В этом режиме схема 3 управления врезной подачей осуществляет быстрый подвод шлифовального суппорта 4 к изделию 9, а схема 8 управления скоростью изделия

9 — медленное вращение изделия 9.

При подводе шлифовального суппорта 4 к изделию 9 на скорости быстрого подвода шлифовальный круг врезается в изделие на величину припуска на черновую обработку (величина припуска задается настройкой жесткого упора). В этот момент резко возрастает сигнал на выходе измерителя сил резания 5. Сигнал становится больше величины Uo и на выходе компаратора 6 появляется запрещающий сигнал.

Состояние выходной цепи коммутатора 7 при этом не изменяется.

Начинается второй этап цикла шлифова,ния 4 — черновое шлифование. На этом этапе

1"е = 0; и = п, P = Рчерн = SN

В гаком состоянии системы осуществляется съем всего припуска на черновую обработку. Шлифовальный суппорт 4 при этом не перемещается и сошлифование всего припуска на черновую обработку производится при отсутствии радиальной силы резания (точнее — при минимальном значении. Это значение радиальной силы много меньше, чем при обычном, широко распространенном шлифовании) .

Скорость вращения изделия 9 на этом этапе выбирается такой, чтобы весь припуск на черновую обработку был снят за один оборот изделия 9.

Через один оборот изделия 9 съем припуска на черновую обработку заканчивается. Сигнал на выходе измерителя сил резания 5 становится меньше опорного напряжения U, компаратора 6 и на выходе компаратора 6 появляется разрешающий сигнал.

Сигнал на выходе датчика размера 1 становится меньше величины опорного напряжения U< компаратора 10 и на выходе компаратора 10 также появляется разрешающий сигнал. При этом на выходе ком5

25 мутатора 7 появляется сигнал, который через схему 8 управления вращением изделия

9 включает высокую скорость вращения изделия 9, а через схему управления врезной подачей 3 включает доводочную врезную подачу шлифовального суппорта 4.

Начинается третий этап цикла шлифования t — доводочная подача. На этом этапе скорость перемещения шлифовального суппорта равна малой (доводочной) подаче V„; число оборотов изделия имеет максимальное значение, выбираемое из требований по чистоте обработанной поверхности (шероховатости); мощность сил резания соответствует скорости подачи V ; величина оставшегося припуска S уменьшается в соответствии со скоростью съема припуска

По мере уменьшения припуска на обработку сигнал с датчика размера 1 уменьшается и когда он достигнет величины, соответствующей полностью снятому припуску, с командно-программного блока 2 выдается команда на отвод шлифовального суппорта 4.

Включение и выключение вращения изделия 9 осуществляется внутренней схемой станка.

Формула изобретения

Система управления шлифованием, содержащая датчик размера, подключенный к схеме управления врезной подачей, а также схему управления скоростью вращения изделия, отл ич а ю ща я с я тем, что, с целью повышения производительности, она снабжена компаратором припуска, измерителем сил резания, компаратором сил резания и коммутатором, причем первый вход коммутатора через компаратор припуска подключен к датчику размера, второй вход через компаратор сил резания подключен к измерителю сил резания, а выход подключен к схеме управления скоростью вращения изделия и к схеме управления врезной подачей.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2500790/25-08, кл. В 24В 49/00, 1977, 818839

Фиг, l

Vg

Риз. 3

Составитель Т. Юдахина

Редактор И. Гохфельд Техред Л. Орлова Корректор А. Галахова

Заказ 515/16 Изд. № 252 Тираж 915 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2