Сталь для прокатных валков

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ сеют сйййтиин

Сениййиетичейних

Реойубйнк (61) Дополнительное к авт. свид-ву— (22) Заявлено 06.10.78 (21) 2685320/22-02 с присоединением заявки ¹â€” (23) Приоритет— (43) Опубликовано 07.04.81. Бюллетень ¹ 13 (45) Дата опубликования описания 07.04.81 (51) М. Кл, С 22 С 38 50

Гцрударственный комиции

СССР пе демам изобретений и отнрмтий (53) УДК 669.15.194 (088.8) С. И. Рудюк, В. А. Воронина, Е. Н. Вишнякова,, В. И. Вакула, В. В. Коробейник, В. Н. Рябко, 1

А. А. Маслов, E. С. Смелов, В. И. Справиик, Л. Ф. Выгоднер, А, Ф. Железнов и М. М. Гуреви4"

Украинский научно-исследовательский институт металлов

l (72) Авторы изобретения (71) Заявитель (54) СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ

Углерод

Кремний

Марганец

Титан

Хром

Ванадий

Никель

Медь

Кальций

Алюминий

1,2 — 1,4

0,5- 1,8

0,6 в 1,1

0,04 — 0,2

0,9--1,2

0,1 -0,2

0,9 в 1,2

0,4--0,5

0,003 — 0,1

0,1 — 0,33

1

Изобретение относится к области металлургии, в частности к изысканию графитицированных сталей, обладающих повышенной износостойкостью и термостойкостью и предназначено для использования при изготовлении прокатных валков.

Известна сталь следующего химического состава, вес. %:

Углерод 1,3 в 1,5

Кремний 1,3 в 1,6

Марганец 0,3---0,5

Медь 1,2--1,5

Примеси;

Титан 0,25 — 0,4

Сера I-1с более 0,03

Фосфор 0,035

Хром 0,20

Никель 1Ic более 0,20

Железо Остальное. 1)

Недостатком стали является низкая твердость — НВ-213 сд.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является сталь следующего химического состава, вес. %:

Углерод 1,1 — 1,5

Марганец 0,7 — 1,7

Кремний 0,2-1,7

Титан 0,005 — 0,4

Хром 0,05 — 2,0

Ванадий 0,05 — 0,3

Никель 0,05 — 1,5

Медь 0,05 — 1,0

Кальций 0,001 — 0,2

s Железо Остальное f2)

Недостатком известной стали является низкая износостойкость и термостойкость.

Указанные недостатки обусловлены недостаточно равномерным распределенп10 ем графита. Графитньте включения имеют значительный размер (до 70 мк).

Целью изобретения является повышение износостойкости и термостойкости.

Данная цель достигается тем, что сталь, (5 содержащая углерод, кремний, марганец, титан, хром, ванадий, никель, медь, кальций и железо, дополнительно содержит алюминий и цирконий при следующем соотношении компонентов. вес. %:

819211 диска 850 С, охлаждение дисков производилось водой, время испытания 4 часа.

Относительный износ рассчитывался как отношение из разности конечного и

5 начального веса дисков к начальному весу д>геков.

Тсрмостойкость определялась после нагрева до температуры 600 С и охлаждения водой до появления первых трещин.

l0 Использование предложенной стали для изготовления прокатных валков позволит повысить их стойкость, что обеспечи. улучшение качества проката и повышение производительности прокатных станов.

Сталь для прокатных валков, содер>кащая углерод, кремний, марганец, титан, 20 хром, ванадий, никель, медь, кальций, >келезо, отл и ч а юща я с я тем, что, с целью повышения износостойкости и термо тойкости и термостойкости, она дополнительно содержит алюминий и цирконий прн слс25 дующем соотношении компонентов, вес.

Углерод 1,2 -- 1,4

1(ремний 0,5 — 1,8

Марганец 0,6- — 1,1

Титан 0,04 — 0,2

Хром 0,9 в 1,2

Ванадий 0,1 -0,3

Никель 0,9 в 1,2

Медь 0,4-0,6

1(альций 0,003- — 0,1

35 Ал1оминий 0,1--0,3

Цирконий 0,02 — 0,2

Железо Остальное

Источники информации, принятые во внимание при экспертизе

30.Чсханические свойства

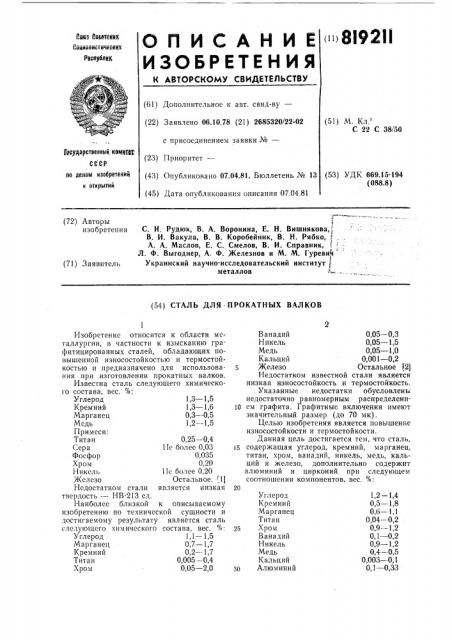

Содержание химических элементов, вес. % ж

z

f o о о о vo o

N

) ( хх ж

X .О 1

< o

Сталь о г о о с с.

Si

7.r

Мп

Са

Сн

Предложенная

) 3000

- 3000

) 3000

1330

0,39

0,25

0,41

1,4

71,5

78

76,5

0,02

0,1

0,2

0,9

1,0

0,7

0,8

1,77

0,5

0,8

1,65

0,16

0,3

0,1

0,003

0,1

0,004

0,003

1,3

1.2

1,4

1,33

0,4

0,6

0,45

0,46, 1,2

0,95

0,9

0,15

О,1

0,3

0,15

0,086

0,94

0,9

1,2

0,1

1,1 0,05

0,77 0,2

0,6 0,04

0,42 0,048

Известная свидетельство СССР

С 22 С 38/16, 1969. свидетельство СССР

22С 38/50, 1976.

1. Авторское

¹ 334272. М. кл.

2, Авторское

60, хгв 616339, Мкл С

Составитель Л. Лапин

Техрсд И, Заболотиова

Корректор P. Беркович

Редактор Е. Бватчикова

Тираж 694

Подписное

Изд, № 285

Зак. 3141

Загорская типография Упрполиграфпздата Мособлисполко>1а

Цирконий 0,02-- 0,2

Железо Остальное

Содержание циркония менее 0,02% вли. яния на сталь не оказывает, количество циркония более 0.2% приводит к охрупчивани1о стали, затрудняется образование графита, так как цирконий является сильным карбидообразующим элементом. При содержании циркония 0,02 — 0,2 структура стали становится более дисперсной, измельчается зерно. 3а счет растворения до

0,2% циркония в феррите возрастают механические свойства стали, термостойкость и износостойкость. Кроме этого, цирконий является активным раскислителем и хорошо очищает сталь.

Введение в сталь алюминия менее 0,1 o влияния на свойства стали не оказывает.

При содержании алюминия 0,1 — 0,3% наблюдается графитизирующее действие алюминия. 1(оличество включений графита значительно возрастает, размеры включений уменьшаются. Распределение равномерное. При введении 0,1 — 0,2% алюминия карбидообразующее действие 0,02 — 0,2 /о циркония не сказывается на графитообразовании. Увеличение количества алюминия более 0,3% ухудшает форму графита, наряду с шаровидным появляется некоторое количество пластинчатого, что приводит к ухудшению механических характеристик стали.

Сталь Bûïëàâëÿåòåÿ в индукционной печи. Химический состав, механические свойства, износостойкость и термостоикость предложенной и известной стали приведены в таблице. Свойства определялись после нормализации с температуры

950 С и отпуска 600 С.

Износостойкость определялась на установке, на которой обеспечивалось удельное давление — 12 кг/мм, скольжение

0,74 м/сек, температура верхнсго трушего

Формула изобретения