Штампосварная задвижка для трубо-провода

Иллюстрации

Показать всеРеферат

О Il И С А Н И Е ()819475

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Соцналнстнческнх республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 23.05.78 (21) 2633103/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

F 16 К 27/04

Гввудврстввнный квмнтет

СССР во делам нзебретеннй н вткрытнй (53) УДК 621.646 (088.8) Опубликовано 07.04.81. Бюллетень № 13

Дата опубликования описания 17.04.81

В. Т. Лемберг и А. Т. Ногин

I (72) Авторы изобретения

Пензенский завод «Тяжпромармату (71) Заявитель

{54) ШТАМПОСВАРНАЯ ЗАДВИЖКА ДЛЯ ТРУБОПРОВОДА

Изобретение относится к запорной трубопроводной арматуре, в частности к задвижкам с большим диаметром прохода для средних давлений, сваренным почти полностью из стандартного листового и цилиндрического проката заданной толщины.

Известна клиновая штампосварная задвижка, корпус которой изготовлен из двух симметричных и идентичных частей, каж= дая из которых выполнена с полукруглой выемкой, обращенной выпуклостью наружу, расположенной выше отверстия для магистрального патрубка над ним. Крышка и корпус задвижки в поперечном сечении выполнены плоскоовальными 11) .

Недостатком этой конструкции является неудолетворительная жесткость корпуса, которая обусловлена тем, что нижняя часть его выполнена клиновой с плоскими боковыми поверхностями. Вследствие этого конструкцию корпуса невозможно использовать для больших диаметров прохода.

Целью изобретения является создание такой штампосварной задвижки с большим диаметром прохода для средних давлений, корпус которой обладал бы максимальной жесткостью конструкции при минимальной металлоемкости и высокой технологичностью в условиях крупносерийного производства.

Поставленная цель достигается тем, что в известной штампосварной задвижке для трубопровода, содержащей корпус, выполненный из двух частей, крышку, затвор в полости корпуса, форма корпуса в совокупности с крышкой .выполнена в виде двух сообщающихся между собой сферических оболочек, причем форма средней части кор>о пуса образована пересечением плоской коробки параллелепипедной формы с двумя симметричными оболочками полусфер, обращенными друг к другу выпуклыми поверхностями, а нижний элемент выполнен в виде полукольца с поверхностью шарового пояса и соединен концами с нижним торцом средней части корпуса.

Полукольцо соединено с основанием корпуса в зоне стыкуемых кромок.

Стыкуемые между собой кромки средней части корпуса выполнены прямолинейными.

Ширина полукольца соответствует ширине средней части корпуса, заключенной между линиями пересечения магистральных

819475 патрубков с нижней полусферической оболочкой.

Кривизна сферической поверхности полукольца соответствует кривизне сферической поверхности крышки и верхней и нижней полусфер средней части корпуса.

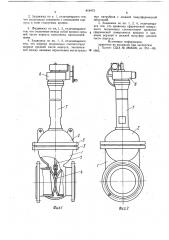

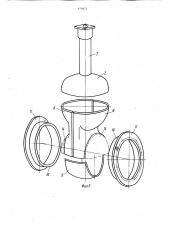

На фиг. 1 изображен общий вид задвижки в сборе (с местным разрезом), проход в корпусе перекрыт; на фиг. 2 — общий вид задвижки со стороны магистрального фланца; на фиг. 3 — элементы корпуса задвижки в аксонометрии; на фиг. 4 — штампованный элемент, с симметричными выпуклостями; на фиг. 5 — разрез А — А на фиг. 4; на фиг. 6 — разрез Б — Б на фиг. 5; на фиг. 7— корпус задвижки без среднего фланца в сборе; на фиг. 8 — вариант конструкции корпуса задвижки в виде отдельных элементов в асконометрии.

Штампосваная задвижка содержит полый корпус 1, форма которого в совокупности с чашеобразной крышкой 2 выполнена в виде двух сообщающихся между собой сферических полостей. Крышка 2 соединена герметично с корпусом 1 при помощи средних фланцев 3. Во внутренней полости корпуса расположен клинообразный штампосварной затвор 4, выполненный в виде двух пересекающихся сегментообразных чаш и соединенный со шпинделем 5.

На фиг. 1 изображена задвижка с запорным органом, который расположен между уплотнительными поверхностями входного и выходного магистральных патрубков, т. е. проход в корпусе 1 перекрыт.

Другим концом шпиндель 5 соединен кинематически с приводом 6, который в свою очередь жестко соединен с крышкой 2 корпуса задвижки через стойку 7. Корпус задвижки содержит среднюю часть, состоящую из идентичных штампованных элементов 8, пполукольцо 9 со сферической поверхностью и магистральные парубки 10 с присоединительными фланцами 11. Форма средней части, составленная из половинок 8, представляется собой пересечение плоской коробки параллелепипедной формы с двумя симметричными полусферическими оболочками с радиусом R, обращенными друг к другу выпуклыми поверхностями (см. фиг. 5), Выступ а, образованный в результате перехода одной полусферы в другую, придает корпусу 1 значительную жесткость. Для придания корпусу большей жесткости выступ а как составная часть большей грани коробки параллелепипедной формы, выполнен по радиусу R выпуклостью наружу (см. фиг. 6). Внутренняя полость корпуса 1, соединяющуая сферические полости с двух противоположных сторон выступами а, а с двух других сторон — малыми гранями плоского параллелепипеда, выполнена по величине, достаточной для прохождения затвора 4. Стыкуемые между собой кромки б элементов 8 выполнены прямолинейными, Формула изобретения

l. Штампосварная задвижка для трубопровода, содержащая корпус, выполненный, 4 по меньшей мере, из двух идентичных частей, крышку и затвор, установленный в корпусе, отличающаяся тем, что,с целью увеличения жесткости, форма корпуса в совокупности с крышкой выполнена, по меньшей

О мере, в виде двух сообщающихся между собой сферических оболочек, причем форма средней части корпуса образована пересечением плоской коробки параллелепипедной формы с двумя симметричными оболочками полусфер, обращенными друг к другу

5 выпуклыми поверхностями, а нижний элемент выполнен в виде полукольца с поверхностью шарового пояса и соединен концами с нижним торцом средней части корпуса. О !

40 а нижние в и верхние r кромки стенок полусфер — кольцевыми.

Последующее соединение штампованных элементов корпуса 1 при помощи сварки также делает вдзможным использование высокопроизводительного оборудования для автоматической сварки, так как швы

12 сварных соединений с диаметрально противоположных сторон корпуса являются прямолинейными, швы 13 сварных соединений с малой кривизной — почти прямолинейными, а линии пересечения сферической части корпуса и полукольца 9 с магистральными патрубками 10 являются кольцевыми.

Образуемая в совокупности с полукольцом

9 сферическая оболочка (юбка) 14 нижней части корпуса 1. Крпвизна сферической поверхности полукольца 9 соответствует кривизне сферической поверхности нижней половины (юбки) средней части корпуса 1, а ширина полукольца соответствует ширине средней части корпуса, заключенной между швами 15, выполненными на кривых линиях пересечения магистральных патрубков с нижней полусферической оболочкой (юбкой)

14 средней части корпуса l. Полукольцо 9 соединено при помощи сварки концами с основанием средней части корпуса задвижки в зоне стыкуемых кромок 6. При этом шов

12 расположен под прямым углом к сварному шву 13 и делит его на две равные части. Внутри корпуса 1 вдоль стыкуемых прямолинейных кромок б штампованных элементов 8 приварены с каждой стороны по одной направляющей 16 в виде четырехгранного прутка. Направляющая 16 обеспечивает в клиновых задвижках заданное поступательное движение клинового затвора 4 вдоль вертикальной оси корпуса 1. В корпусе задвижки с крышкой и стойкой на фиг. 8 (варианте выполнения) кривизна сферической поверхности полукольца соответствует кривизне сферической поверхности крышки 2.

819475

2. Задвижка по п. 1, отличающаяся тем, что полукольцо соединено с основанием корпуса в зоне стыкуемых кромок.

3. Задвижка по пп.1, 2, отличающаяся тем, что стыкуемые между собой кромки средней части корпуса выполнены прямолинейными.

4. Задвижка по пп. 1, 2, отличающаяся тем,, что ширина полукольца соответствует ширине средней части корпуса, заключенной между линиями пересечения магистраль-. ных патрубков с нижней полусферической оболочкой.

5. Задвижка по пп. 1, 2, 4, отличающаяся тем, что кривизна сферической поверхности полукольца соответствует кривизне сферической поверхности крышки и кривизне верхней и нижней полусфер средней части корпуса;

Источники информации, принятые во внимание при экспертизе

1. Патент США № 2868495; кл. 251 — 86, 1965.

8I9475

Фиг.В

Составитель Т. Иванова

Редактор И. Гохфельд Техред А. Бойкас Корректор В. Бутяга

Заказ 1324/12 Тираж 1006 Подписное

ВНИИ ПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4