Маслоотделитель и способ отделениямасла ot хлад-агента

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Севететэп

Социапнстическик

Республик (819530 (63) Дополнительное к авт. свид»ву (Я)М. Кл.

F 25 В 43/02 (22) Заявлено 310178 (2f) 2575768/23-Об с присоединением заявки ИУ

Государственный комитет

ССС Р яе делаи язобретеяяй я открытий (23) приоритет

Опубликовано 07.0431. Бюллетень ИВ 13 (53) УДК 621.57. 04 (088.8) .

Дата опубликования описания 17. 04 . 81 " 5

В.П.Латышев, В.И.Орлов, П.Н.даниленко и В.ff. Пыт«Ч«енко р. " 4 1 ( « . ° . «1ЪЙ

Всесоюзный научно.-исследовательский инстит т хсущдидт уцой« промышленности и Проектно-конструкторско-т хно46ЖЧебкОе бюро по вагонам (72) Авторы изобретения (7f ) Заявители (54) МИ"ЛООТДЕЛИТЕЛЬ И СПОСОБ ОТДЕЛЕНИЯ

МАСЛА ОТ ХЛАДАГЕНТА

Изобретение относится к холодильной технике, а .именно к отделителям масла от кладагента и способам их работы.

Известны маслоотделители, содержащие герметичный корпус с двумя полостями, разделенными фильтрующим элементом 1).

Известны способы отделения масла от хладагента в маслоотделителях путем пропускания жидкой смеси масла и хладагента из первой полости через фильтрующий элемент во вторую полость, агрегации частиц масла на материале элемента, резкого изменения величины и направления скоростей потоков смеси масла и хладагента и раздельного вывода мас- ла и хладагента (1). указанные маслоотделители и спосо- 20 бы их работы не предотвращают уноса капель масла, так как при выходе пото ков масла из фильтрующего элемента за счет вязкости масла, поверхностного натяжения и смачивания им фильтрующего элемента образуются масляные нити, которые затем распадаются на мелкие капли, уносимые потоком хладагента. Крупные частицы масла оседают на две второй камеры — для 30 смеси аммиака и.масла. Автоматический отвод масла из этой камерй затруднен, так как плотности масла и жидкого аммиака близки и необходимо строго подбирать размеры поплавка,маалоотводчика, что ие всегда позволяют габариты устройства.

Кроме того, масло блокирует часть поверхности фильтрующего элемента.

Цель изобретения состоит в повышении эффективности отделения масла.

Цель достигается в маслоотделителе тем, что в корпусе по разные стороны от полостей выполнены верхняя и нижняя камеры, соединенные пучком труб из капиллярно-пористого материала, проходящих через фильтрующий элемент и подсоединенных посредством капиллярно-пористых мостиков к днищу нижней камеры, причем s последней установлен маслоотводчик, а в способе отделеНия масла от хладагента тем, что масло выводят через капиллярно-пористые трубки под действием капиллярных сил и перепада давлений в пределах 0,15-0,95 от величины капиллярного напора материала труб в нижнюю камеру, в которой над зеркалом масла поддерживают давление пара, равное давле819530

Капнллярные трубы 7 и мостики 8 могут быть выполнены из ткани сеток, керамики, металлокерамики, с карка- 45 сом и без не=о. Требованием к ним является лучшее их смачивание маслом в жидкой смеси (эмульсии) масла и хладагента, механическая прочность для выдерживания перепада давления 50 в полостях вне и внутри труб 7 и полное смачивание труб маслом с днища камеры 6.

Фильтрующий элемент 4 может быть выполнен в виде различной форьы тел из металла, керамики, стекла, стекловаты. Материал фильтрующего элемента также должен смачиваться маслом лучше, чем хладагентом, в жидкой смеси масла и хладагента. Гидравлическое сопротивление фильтрующего элемента может составлять величину от 0,05 до 0,5 ЬР„ в зависимости от вида смеси масла и хладагента.

60 нию насыщенного пара смеси масла и хладагента при температуре ее поступлейия в маслоотделитель.

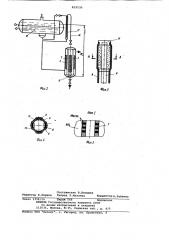

На фиг. 1 показан маслоотделитель в разрезе; на фиг. 2 дана схема установки маслоотделителя и ресивера; на фиг. 3 показан каркас капил5 лярно-пористой трубы с капиллярными мостиками; на фиг. 4 — труба с капиллярно-пористым материалом, поперечный разрез, на фиг. 5 — узел I на фиг. 1, Иаслоотделитель содержит герметичный корпус 1 с двумя полостями

2 и 3, разделенными фильтрующим элементом 4. Корпус снабжен двумя камерами 5 и б, размещенными на разных высотах и соединенными пучком труб 7 иэ капиллярно-пористого материала, проходящих через фильтрующий элемент 4.и соединенных капиллярно-пористыми мостиками 8 с дни- 20 щем нижней камеры б, в которой установлен маслоотводчик 9.

Дно 10 фильтрующего элемента 4 выполнено конусным с вершиной, обращенной вниз, из перфорированного 25 металла. Капиллярно-пористые трубы

7 крепятся на двух трубчатых досках 11 и 12. На фиг. 3 показана капиллярно-пористая, труба с каркасом

13 в виде перфорированной трубы, на которой закреплены капиллярнопористые мостики 8,, которые сверху обвиты несколькими слоями ткани или сетки 14, смачивающейся маслом лучше, чем хладагентом .в жидкой смеси (эмульсии) масла и хладагента, что . создает. капиллярный напор ьР, обеспечивающий поднятие масла с днища камеры б до верхней части полости

3 и масляный затвор (см. фиг. 5), препятствующий прохождению хладаген- 40 та внутрь трубы 7.

6,Р и гидравлическое сопротивление расчйтываются по известным зависимостям.

На фиг. 2 показана схема установки ресивера 15 и маслоотделителя.

Полость 2 маслоотделителя соединена трубопроводом с жидкостной полостью ресивера 15, а верхняя,дополнительная камера 5 маслоотделителя соединена трубопроводом 16, на котором установлен охладитель 17 с паровой полостью ресивера. Разность уровней

H масла с хлапагентом в ресивере 15 и масла в камере 6 должна создавать давление аР-Н ; — (0,15-0,95) а Р„, где удельный вес смеси. При этом должно соблюдаться также условие, чтобы гидравлическое сопротивление фильтрующего элемента было не больше величины 0,5 и Рк.

Таким образом, разность уровней

Н определяется, с одной стороны, гидравлическим сопротивлением фильтрующего элемента, а с другойвеличиной капиллярного напора и надежностью работы масляного затвора при реальных флуктуациях давления от изменения уровней жидкости и других причин.

Предложенный .маслоотделитель ра- ботает следующим образом.

Смесь масла и хладагента из ресивера 15 пропускают через полость

2 и фильтрующий элемент 4 в полость

3 и отводят чистый хладагент (беэ частиц масла) из этой полости. При прохождении смеси через фильтрующий элемент 4 частицы масла агрегируют на материале элемента, а величины и направления скоростей потоков смеси, масла и хладагента резко изме.— няют при прохождении извилистых каналов фильтрующего элемента для лучшей агрегации частиц всех размеров. Масло, агрегированное на поверхности материала фильтрующего элемента 4 под действием капилляр- ных сил и перепада давления в поло-. стях вне и внутри труб 7 направляют внутрь капиллярно-пористых труб

7. При этом перепад давления поддерижвают регулированием уровней масла в камере 6 и жидкой смеси в ресивере 15, а также поддержанием давления пара над маслом, равного давлению насыщенного пара смеси масла и хладагента при температуре ее поступления в полость 2 маслоотделителя. Поддержание давления состоит в охлаждении и частичной конденсации паров, идущих по трубопроводу

16, в охладителе 17 потоком теплоносителя, переохлаждающего жидкость в ресивере. Масло под действием сил тяжести стекает по трубам 7 в камеру б, из которой оно (без частиц хладагента) отводится в соответствующий узел холодильной машины с дав819530 лением, меньшим давления конденсации больше, чем на АР„.

Чистый хладагент в полости 3 не может проникнуть внутрь труб 7 из-за образования менисков в капиллярах, т.е. образования масляного затвора, который выдерживает, давление большее, чем реальный перепад давления между паром в камере 5 и 6 и жидкостью хладагента в полостях 2 и 3.

Перед запуском маслоотделителя чистое масло заливают в камеру 6, из которой под действием капиллярных сил оно пропитывает капиллярно-пористый материал, образуя ма- сляный затвор. После этого маслоотделитель включают в работу. При останове машины капиллярно-пористый материал постОянно подпитывается маслом иэ камеры 6 °

t

Отвод масла обеспечивается маслоотводчиком без пропускания пара в маслопровод.

Повышение эффективности маслоотделения обеспечивается изоляцией потока масла от потока хладагента,. надежность работы повышена за счет указанного. Поверхность фильтрующего элемента используется лучше за счет отвода масла внутрь труб, что снижает гидравлическое сопроти-, вление по потоку хладагента. Маслоотделитель монтируется одинаково для различных хладагентов и масел.

Повышение эффективности маслоотделителя способствует повержению надежности работы холодильной машины в целом, особенно при низкотемпературных режимах, при использовании аммиака в качестве рабочего тела.

Формула изобретения

1. Маслоотделитель, содержащий герметичный корпус с двумя лолостя» ми, разделенными фильтрующим элементом, отличающийся тем, что, с целью повышения эффективности отделения масла, в корпусе по разные стороны от полостей выполнены верхняя и нижняя камеры, © соединенные пучком труб из капиллярно-пористого материала, проходящих через Фильтрующий элемент и подсоединенных посредством капиллярно-пористых мостиков к днищу нижней камеры, причем в последней установлен маслоотводчик.

2. Способ отделения масла от хладагента в маслоотделителе по и. 1 путем пропускания жидкой смеси масла и хладагента иэ первой полости

20 через фильтрующий элемент во вторую полость, агрегации частиц масла на материале элемента, резкого изменения величины и направления скоростей потоков смеси масла и хладаg5 .гента и раздельного вывода масла H хладагента, о т л и ч а ю щ и йс я тем, что масло выводят через капиллярно-пористые трубки под действием капиллярных сил и перепада давлений в пределах 0,15-0,95 от величины капиллярного напора материала труб в нижнюю каме у, в которой над зеркалом масла поддерживают давление пава. равное давлению насыщенного пара смеси масла и хладагента при температуре ее поступления в маслоотделитель.

Источники информации, принятые во внимание при экспертизе

1. Холодильная техника. Энцикло40 педический справочник, т. 1. M., Госгориздат, 1960, а. 304, рис. 65.

М асю

Составитель В.Латышев

Редактор Е.Корина Техред Т.Маточка Корректор Н. Бабинец

Заказ 1358 14 Тираж 566 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная,