Оправка прошивного стана

Иллюстрации

Показать всеРеферат

Союз Советских

Соцналнстнческнх

Ресттублнк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ пи820939 (61) Дополнительное к авт. саид-ву

{51)М. Кл. (22) Заявлено 100779 (21) 2793029/22-02 с присоединением заявки HP (23) Приоритет

Опубликовано 1504.81. Бюллетень Ио 14

Дата опубликования описания 25 ° 04 -81

В 21 В 25/00

Государственный комитет

СССР яо делам изобретеиий и открытий

{53) УДК 621. 774 ° .07(088.8) (72) Авторы изобретения

В. Н.иванченко, А.A. Заяц, Н. В. Кирсанон, В.А. Постййй — ----" и А.П.Куприенко

Днепропетронский ордена Трудового Красного Знамени металлургический институт (71) Заявитель (54) ОПРАВКА ПРОШИВНОГО СТАНА

Изобретение относится к трубопро катному производству и может быть использовано при производстве бесшовных труб на трубопрокатных установках, имеющих в своем составе один или два прошивных стана, при первой и второй прошивках.

В результате прошивки заготовок в двухвалковых станах поперечно-винтовой прокатки под дейстнйем осевого усилия деформации и вращения заготовки возникают колебания гильзы, что приводит к значительной разностенности. Кроме этого, в процессе прошивки возникает онализация, обусловленная различным расстоянием между валками и линейками.

Известна оправка для холодной прокатки труб, имеющая хвостовик, конусную рабочую часть, цилиндрический поясок и приставку иэ обратных конусов, прикрепленную болтом к торцу (1) .

Оправка предназначена для калибровки внутреннего диаметра холоднокатанных труб и величина деформации при этом составляет 0,1-0,4 мм.

Такая оправка имеет хвостовик с одной стороны, а приставку из конусов с другой и приставка жестко соединена с остальными элементами оправки, из-за чего ее нельзя испольэовать при горячей винтовой прошивке гильз

Известна оправка прошивного стана, содержащая носик, конусную рабочую часть, обратный конус с торцовым углублением и вставленный своим передним концом н углубление переходник, который имеет осевой и радиальные каналы для подвода охлаждающей жидкости (2).

Такая оправка при прошивке позволяет обеспечить охлаждение тела оправ15 ки и снизить трение на контакте ее с металлом, но не способствует снижению разностенности гильз.

Наиболее близкой к изобретению является оправка прошивного стана, 20 содержащая носик, рабочую конусную часть, цилиндрический поясок и хвостоник ;) .

При прошинке из-эа нежесткой посадки оправки н очаге деформации возникает продольная разностенность гильзы. Под действием осевого усилия деформации и вращательного движения заготовки возникают колебания гильзы, стержней и оправки. По этой

30 причине на внутренней поверхности

820939. гильзы получаются:неровности,. расположенные по винтовой линии с ша+ гом подачи, так .называемая "спираль" ° Наибольшая разностенность наблюдается на переднем конце гильзы.

В некоторых случаях при значительной раэностенности на внутренней поверхности трубы получаются закаты или, как их часто называют, мелкие концевые плены, которые являются причиной забраковки труб. Возникает также овализация гильзы, затрудняющая даль-, нейшую ее обработку.

Цель изобретения — снижение раэностенности гильзы при прошивке.

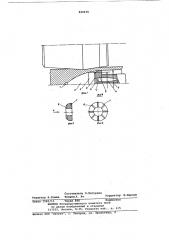

Поставленная цель достигается оправкой, содержащей носик, рабочую 15 конусную часть, цилиндрический поясок и хвостовик, которая снабжена роликом, имеющим криволинейную наружную поверхность и наибольший диаметр, равный 1,03-1,06 диаметра 20 цилиндрического пояска, который установлен на хвостовике с возможностью осевого скольжения. Кроме того, в хвостовике выполнены осевой канал и радиальные каналы у его начал, 25 соответственно которым выполнены радиальные каналы на переднем торце ролика.

Такая конструкция оправки позволяет при прошивке гильзы центрировать ее дополнительно и калибровать ее внутренний диаметр.

Подача смазочно-охлаждающей жидкости между поверхностью ролика и внутренней поверхностью гильзы в про З5 цессе прошивки способствует получению более качественной внутренней поверхности, облегчает сход гильзы с оправки. При подаче смазочно-охлаждающей жидкости обеспечивается реэ- 40 кое снижение коэффициента трения между роликом и металлом от

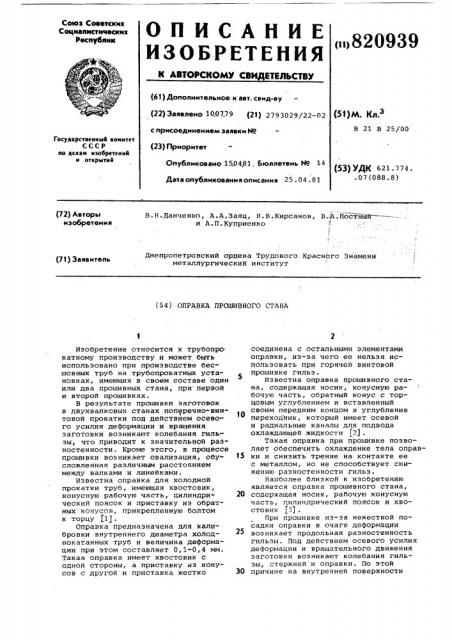

0,3+0,4 до 0,05+0,02. . На фиг. 1 изображен очаг деформации прошивного стана, разрез; на 45 фиг. 2 — ролик, разрез, на фиг. 3— вид А на фиг. 2.

Оправка содержит носик 1, рабочую конусную часть 2, цилиндрический поясок 3, хвостовик 4 с осевым каналом 5 и радиальными каналами б и ролик 7 с радиальными каналами 8 на переднем торце, установленный по скользящей посадке через прокладку

9 на хвостовике.

Оправка прошивного стана работает 55 следующим образом.

Основная деформация металла при прошивке сплошной заготовки в гильзу происходит на оправке, которая длительное время находится в сойрикосновении с горячим металлом. После заполнения очага деформации гильза, имеющая готовую толщину стенки и исходную овалиэацию, зависящую от расстояния между валками и линейкой, эа счет дополнительного защемления раздается на ролике 7, вследствие чего снижается ее овализация и продольная раэностенность.

Вращение ролика, обеспечиваемое продольно-винтовым перемещением гильзы, улучшает качество внутренней поверхности за счет передачи через радиальные каналы б и 8 смазочно-охлаждающей жидкости, например эмульсии. Подача смазочно-охлажда-. ющей жидкости производится только в процессе прошивки. Заполнейие жидкостью полости между гильзой и оправкой способствует стабильному протеканию процесса прошивки и получению гильз с качественной внутренней поверхностью.

Формула изобретения

1. Оправка прошивного стана, содержащая носик, рабочую конусную часть, цилиндрический поясок и хвостовик, о т л и ч а ю щ а яс я тем, что, с целью снижения разностенности гильзы при прошивке, она снабжена роликом, имеющим криволинейную наружную поверхность и наибольший диаметр, равный 1,031,06 диаметра цилиндрического пояска, который установлен на хвостовике с возможностью осевого скольжения.

2. Оправка по и. 1, о т л и ч аю щ а я с я тем, что в хвостовике выполнены осевой канал и радиальные каналы у его начала, соответственно которым выполнены радиальные каналы на переднем торце ролика.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 165411, кл. В 21 В 25/00, 1963.

2. Патент СИА Р 2234971, кл. 72-463, 1941.

3. Данилов Ф.A. и др. Горячая прокатка труб. М., "Иеталлургиэдат", 1962, с. 212-214.

820939 фмс 2

5 3 3 Тираж 888 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ

Филиал. ППП "Патент.", r. Ужгород, ул. Проектная, 4

Составитель Л.Матурина

Редактор Н.Ромжа Техред A. Ач. Корректор М.Шароши