Валок трубопрокатного стана

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Реслублик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ (ii)82 0942.Ф ч,,у

/уу =-.=".

";е-аааа --"

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 140679 (21) 2700701/22-02 с присоединением заявки ¹ (51) М. Кл.3

В 21 В 27/02

Государствеииый комитет

СССР ио делам изобретеиий и открытий (23) Приоритет

Опубликовано 15.04.81. Бюллетень ¹ 14

Дата опубликования описания 25 ° 04 ° 81 (53) УДК 621. 771. .07 (088.8) И.Н.Потапов, A.A.Cíåãèðåâ, Э.Н.Ларин, М.A. онд ффв;,у ." -:

С.A.Êîçåðàäñêèé, A.Ã.Ëóíåâ и С.Г.Кравче ко

1 . р

1 в .

Посксвскнй ордена Трудового Красного Знамевн нкседтуа-г".у стали и сплавов

f 1 (72) Авторы изобретения (71) Заявитель (54) ВАЛОК ТРУБОПРОКАТНОГО СТАНА

Изобретение относится к инструменту для обработки металлов давлением, а именно к валкам для винтовой прокатки (прошивки, обкатки и раскатки) заготовок из труднодеформируемых металлов и сплавов.

Известен сборный валок трубопрокатного стана, включающий приводной вал и составную бочку, одна часть которой зафиксирована на приводном валу, а другая установлена свободно и соединена с первой механизмом об-. гонного типа. Этот валок способствует снижению скручивания металла при винтовой прокатке стальных 15 труб (1) .

Однако он не пригоден для труднодеформируемых металлов и сплавов.

Наиболее близким к предлагаемому является валок прокатного стана, 20 имеющий перемзнную твердость по оси тела вапка и выполненный в виде бочки, твердость материала в средней части которой больше;. чем у концевых частей (23..

Однако при высокотемпературной прокатке такая конструкция приводит к снижению стойкости валков и, как следствие, к ухудшению качества проката. 30

Это является следствием того, что при высокотемпературной прокатке происходит деформация материала основы валка, что приводит к разрушению поверхностного упрочненного слоя. Кроме того, поверхностное упрочнение не позволяет получить достаточной для требуемого эффекта разницы в твердости середины бочки и его краев, что приводит к интенсификации износа рабочей поверхности бочки валка, при этом ухудшается качество заготовок по геометрическим размерам и наружной поверхности заготовок, снижается производительность оборудования.

При прокатке нагретых заготовок из тугоплавких металлов и сплавов на валках, выполненных из одного материала, происходит ухудшение захвата и схода заготовок, вследствие "заполировки" рабочей поверхности, начинающейся со входнрго и выходного участков бочки, или интенсивный износ средней части бочки валка, что приводит к ухудшению качества прокатанных заготовок и увеличению расходных коэффициентов.

При этом увеличение обжатия приводит к интенсификации процесса "за820942 полировки" и способствует износу валков, что увеличивает число переточек валков и снижает производительность оборудования.

Цель изобретения — повышение качества проката и стабилизация процесса прокатки.

Поставленная цель достигается созданием валка, содержащего бочку, твердость материала средней части которой выше, чем концевых частей, каждая часть бочки выполнена в виде отдельного кольца, насаженного на общий приводной вал, при этом длина среднего кольца составляет 0,4-0,8 длины бочки, а твердость его материала в 3-10 раз выше твердости материала концевых колец, что позволяет при прокатке заготовок из труднодеформируемого металла обеспечить стабильное протекание процесса как в установившийся 20 период, так и в неустановившийся период прокатки.

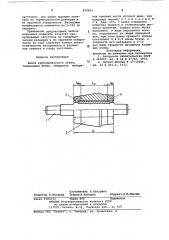

На чертеже показан рабочий валок стана винтовой прокатки, общий вид.

Валок трубопрокатного стана вклю- 25 чает приводной вал 1, насаженную на него бочку в виде среднего кольца

2, выполненного, например иэ стали

ЗХ2В8Ф с,HRC=48 ед, переднего кольца

3, выполненного, например иэ стали

45 с HRС10 ед. и заднего кольца

4. выполненного, например из стали

45 с НЕС 10 ед.

При прокатке труднодеформируемых металлов и сплавов обеспечивается стабильный процесс захвата и выхода заготовок из очага деформации, так как эа счет большого сплющивания кольцевых частей бочки валка увеличивается площадь контакта металла с валком, увеличивается осевое уси- 40 лие захвата. Стабильность процесса захвата и выхода металла из очага .деформации приводит к повышению выхода годного металла, т.е. увеличению. производительности оборудования. 45

Длина среднего кольца 2 бочки валка равна 0,4-0,8 длины бочки. Нижние значения длины средней части бочки валка следует применять для оборудования, работающего в широком диапазоне регулирования обжатий и углом подачи.

При значениях длин меньше 0,4 значительно усиливается износ перед- него и заднего колец входного и выходного участков бочки валка. Верхние значения длины среднего кольца бочки валка целесообразно применять иа оборудовании, настроенном на узкий диапазон регулирования углами 60 подачи и обжатий. При значениях длин больше 0,8 резко увеличивается опасность "заполнровки" валков из-за протекания процесса прокатки заготовок только на этом участке. 65

Среднее кольцо бочки валка выполнено из материала с повышенной твердостью, превышающей твердость входного и выходного участков в

3-10 раз. Если твердость середины выбрать менее чем в 3 раза выше твердости материала концов, наблюдается ее повышенный износ при прокатке тугоплавких металлов н сплавов, что приводит к ухудшению качества, прокатываемого металла. Так, стойкость против износа среднего кольца бочки валка с твердостью в 2,9 раза превышающей твердость материала переднего и заднего колец в два раза ниже стойкости среднего кольца бочки валка с твердостью, в 3,2 раза превышающей твердость переднего и заднего колец. Увеличение соотношения твердости материала колец бочки валка более 10 не приводит к увеличению стойкости валка, так как нарушаются условия равного износа рабочей поверхности бочки.

Пример 1. На стане винтовой прокатки с валками, бочка которых изготовлена из стали 45 с HRC=

=10 ед, прокатывают 12 партий заготовок диаметром 25-40 мм иэ молибдена и ниобия. При этом отмечается значительный износ средней части бочки валка, длина пережима валка, составляющая 10 мм, к концу прокатки увеличилась до 23-24 мм.

Наблюдается ухудшение качества заготовок по геометрическим размерам.

Пример 2. На стане винтовой прокатки с валками, бочка которых изготовлена из стали ЗХ2ВЯФ с Н",С 48-50 ед. удалось прокатать только 3 партии заготовок иэ молибдена и ниобня диаметром 25-40 мм.

При этом отмечаются случаи нарушения процесса прокатки иэ-за отсутствия первичного захвата ("эаполнровка" валков), иэ"эа неустойчивого выхода заготовок из очага деформации, что приводит к повышению расходных коэффициентов и снижению качества прокатанных заготовок.

П р н м е р 3. На стане винтовой прокатки испытываются валки, бочка которых выполнена составной и з трех колец, среднее кольцо имеет длину 124 мм, что составляет половину длины бочки,и изготовлена из стали ЗХЗВ8Ф с HRC=48-50 ед, а переднее и заднее кольцо, соответствующее входному и выходному участкам, изготовлены из стали 45 с

HRC=10 ел. Прокатывают 12 партий заготовок диаметром 25-40 мм из тугоплавкнх металлов (молибден, ниобий, вольфрам). При этом отмечается стабильное протекание процесса прокатки у всех партий прокатываемых

820942

Формула изобретения

Составитель Л.Иатурина

Редактор И.Касарда Техред Н.Майорош Корректор М. Шар оши

83 13 Тираж 88 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 .

Заказ

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 заготовок. Они имеют хорошее качество по герметрическим размерам и по наружной поверхности. Расходные коэффициенты снижаются на 5-15% по переделу.

Применейие предлагаемых валков позволяет повысить качество прокатываемых заготовок по геометрическим размерам и по наружной поверхности за счет снижения износа технологического инструмента и улучшения захвата и схода заготовки.

Валок трубопрокатного стана, содержащий бочку, твердость материала средней части которой выше, чем концовых частей, о т л и ч а ю щ и йс я тем, что, с целью повышения качества проката и стабилизации процесса прокатки, каждая часть бочки выполнена в виде отдельного кольца, насаженного на общий приводной вал, при этом длина среднего кольца составляет 0,4-0,8 длины бочки, а твердость его материала в 3-10 раз выше твердости материала конце-, вых колец.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 460087, кл. В 21 В 27/02, 1974., 2. Патент Японии М 47-14486, кл. 12 С 211.4, 1972.