Способ изготовления ступенчатыхдеталей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ИПЛЬСТВУ

Союз Советских

Социалистичвских

Республик («)821014

Ф

Я

Л, (61) Дополнительное.к авт. сеид-ву . {22)Заявлено 13.06.79 (21) 2779868/25-27 (я)м. к.з

В 21 3 5/06 с присоединением заявки Но

Государствеииый комитет

СССР по делам изобретений и открытий (23) Приоритет.Опубликовано 150481. Бюллетень No 14

Дата опубликования описания 15. 04. 81 (53) УДК 621.7З (088. 8) Л. Е. Богораз, E. Т. Савушкин, Я. О. Шварцман, Ю. Н. Вертопрахов и Г. A. Домрачев (72) Авторы . изобретения

> (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ УПЕНЧАТЫХ ДЕТАЛЕЙ

Изобретение относится к обработке. металлов давлением, а именно к способам обычной холодной штамповки.

Известен способ изготовления .ступенчатых деталей типа стержня с головкой,. включающий деформирование заготовки прямым выдавливанием стержня и высадкой головки f1).

Недостатком предлагаемого споео ба.является недостаточно высокая стойкость инструмента при выдавливании стержня со значительной степенью деформации, т.е. при изготовлении деталей. с диаметром головки большим диаметра стержня в 2,1 вЂ,4 раз.

Цель изобретения — повышение стойкости инструмента при изготовлении деталей.

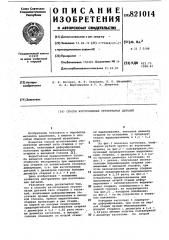

Указанная цель достигается тем, что в способе изготовления ступенчатых деталей типа стержня с головкой, включающем деформиромание заготовки прямым выдавливанием.и высадкой головки, прямое выдавливание стержня производят в две стадии, на первой из которых осуществляют предварительное выдавливание стержня с диаметром в 1,2 - 1,82 раза мень-, ше диаметра заготовки, а высадку головки совмещают со второй стадией выдавливания, уменьшая диаметр стержня по отношению к предварительно выдавливаемому в 1,1 — 1,2 раза. На фиг.1 показана заготовка, полученная рубкой прутка во втулочном штампе; на фиг.2 — полуфабрикат,полученный предварительным выдавлива.нием стержня, с диаметром в 1,5 ра10 .за меньшим диаметра заготовки; на фиг.З вЂ” деталь, полученная окончательным выдавливанием стержня сов- мещенным с высадкой, головки, при этом окончательный диаметр стержня

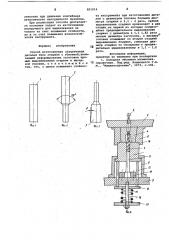

15 меньше предварительно выдавленного диаметра в 1,14 ; на фиг.4— устройство, предназначенное для выполнения второй стадии деформирования, — окончательного выдавли20 .вания стержня, совмещенного с высадкой головки, из полуфабриката (на фиг.2)., исходное положение; на фнг.5 — то.же устройство в конечном положении.

25 Исходную заготовку 1 подверга ют деформированию, при этом на первой стадии прлмым выдавливанием формуют стержень с; диаметром в 1,2

1,82 раза меньше получив полуфабрикат

З0 в диаметре заготовки. на второй

821014 стадии осуществляют формовку головки высадкой, проводя окончательное вы. давливание стержня, при этом диаметр стержня уменьшают по отношению к предварительно выдавленному в 1,1

1,2 раза. В результате получают готовое иэделие 3.

Устройство для получения полуфабриката (на фиг.2) в описании не приводится.

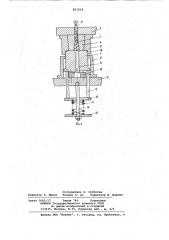

Устройство, изображенное на фиг.4 содержит матрицу 4, закрепленную жестко на верхней плите 5 штампа. В верхней плите 5 установлен верхний выталкиватель 6, выталкивающий деталь после штамповки с помощью толкателя, размещенного в хвостовике штампа 15 (не показан). Контейнер 7 для загрузки полуфабриката установлен по ходовой посадке в корпусе 8, который жестко закреплен иа нижней плите 9.

На нижней плите 9 жестко закреплен 20 пуансонодержатель 10,в котором размещен пуансон 11. Контейнер 7 установлен на штоки 12, упирающиеся в .подвижную пластину 13, расположенную на буфере 14. Снизу буфер 14 огра- 75 ннчеи неподвижной пластиной 15, которая жестко прикреплена к нижней плите 9 шпилькой 16. Буфер 14 предназначен для зажима матрицы 4 и контейнера 7 перед штамповкой и. в процессе штамповки, чтобы исключить появление облома в зоне смыкания контактных поверхностей матрицы и контейнера. Матрица 4 эапрессована в бандаж 17, который представляет собой направляющую втулку для направ- З5 ления контейнера 7 при помощи бурта

18, выполненного на нижнем торце б - ндажа 17. Направление бандажа 17 по контейнеру 7 осуществляется по ходовой посадке, при этом для ориен- 40 тирования иа торцах бандажа и контейнера выполнены заходные фаскн (радиусы).

Способ осуществляется следующим образом.

В исходном положении контейнер .

7 под действием буфера 14 через пластину 13 и штоки 12 отжат в крайнее верхнее положение. В контейнер 7 50 загружают полуфабрикат 2. При ходе полэуна пресса вниз матрица 4 и контейнер 7 смакаются и совместно переме щаются вниз относительно неподвижного .пуансона 11, сжимая буфер 14. При движении матрицы 4 совместно с кон- ,тейнером 7, происходит сначала окончательное выдавливание стержня, и в конце хода ползуна .пресса осуществляется высадка головки. При коде ползуна пресса вверх, полученная деталь 3 ф) удаляется иэ матрицы 4 выталкивателем 6.

Предложенным способом можно иэготовлятb детали типа стержня с головкой с oTHctaeHHeM диаметра головки 65 к диаметру стержня. равным 2,1-4 раза.

Обоснование предложенных параметров при преобразовании заготовки в готовое изделие с учетом степени деформации (или отношения диаметров заготовкии стержня) определяется следующим образом.

За одну операцию по известному способу можно выдавливать детали со следующим отношением диаметра заготовки Д к диаметру стержня d:

<, --, (z

Если выдавливать эа две операции, то решаем систему где d — диаметр стержня после предварительного выдавливания.

Таким образом,. для повышения стойкости инструмента при выдавливании получают следующий интервал отношения диаметров заготовки Д и стержня после предварительного выдавливания 4„ для операции предварительного выдавливания:

1,2i «,82, 1

Интервал 1,1 (41/d ь 1,2 отношений диаметров стержня после предварительного выдавливания и окончательного определяется величиной. степени деформации, меньшей 0,3 (Ес0,3).

Возможность совмещения окончательного выдавливания и высадки определяется наличием в устройстве для объемной штамповки-подпружиненного контейнера для загрузки полуфабриката.

Преимуществом предложенного способа является также возможность высаживать эа один переход значитель" но больший набор металла, т.е. отношение высоты h участка полуфабриката, предназначенного для высадки головки, к диаметру полуфабриката d> может значительно превышать допустимое отношение при высадке, а именно и

dn > 2,3. При этом продольный изгиб полуфабриката не происходит, так как материал подается на высадку п 821014 степенно при движении контейнера относительно неподвижного пуансона.

При реализации способа достигается экономия затрат на изготовление инструмента для выдавливания не только за счет повышения стойкости, но и за счет повышения иэносостойкости инструмента.

Формула изобретения

t6

Способ изготовления ступенчатых деталей типа стержня с головкой, включающий деформирование заготовки пряьым выдавливанием стержня и высадкой головки, о т л и ч à io шийся 15 тем, что, с целью повышения стойкости инструмента при изготовлении деталей с диаметром головки большим диаметра стержня в 2,1 - 4 раза, прямое выдавливание стержня производят в две стадии,на первой из которых осуществляют предварительное выдавливание стержня с диаметром в 1,2 1,82 раза меньше диаметра заготовки, а высадку головки совмещают со второй стадией выдавливания стержня, уменьшая диа метр стержня по отношению к предварительно выдавливаемому. в 1,1 - 1,2 раза.

Источники информации, принятые во внимание при экспертизе

1. Холодная объемная штамповка. .Справочник. Под.ред. Навроцкого Г.А.

M. "Машиностроение", 1973, с.102.

821014

Составитель E. Субботин

Редактор Н. Минко Техред A. Ач Корректор М. Шароши

Заказ 1662/17 Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. ПрОектная, 4