Способ высадки труб

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОИЖОМУ СВИ ИИЛЬСТВУ

Союз Советских

Социалистических

Республик (б3) Дополнительное к авт. саид-ву

I (22) Заявлено 08.06. 79 (21) 2777681/25-27 (53)М. КЛ. с присоединением заявки ¹ (23) Приоритет

В 21 Х 5/08

В 21 0 41/02

Госудярствеииый комитет

СССР

II0 делам изобретеиий я открытия (53) УДК 621 735 32 (088. 8) Опубликовано 150481.бюллетень 8914

Дата опубликования описания 15. 04. 81

E. Е. Босин, В. Н. Журавлев, В. И. Клочко, В. Д. Сотников и А. Е. Огнев

P2) Авторы изобретения (71) Заявитель (54) СПОСОБ ВЫСАДКИ ТРУБ

=т+оявв и Й "y +058

Il ll т1и n . 1еах минимальный радиус ококружности n - его перехода, ьЬц максимальный радиус окружности n — его перехода, мм; исходный наружный радиус трубы, мм; где аеЬ

Изобретение относится к обработке металлов давлением и может быть использовано для высадки фланцев на трубах, преимущественно тонкостен. ных.

Известен способ высадки труб в штампах, включающий нагрев зоцы обработки до ковочной температуры, последующее деформирование нагре- той зоны в предварительных перехо." пах и окончательное деформирование поперечного сечения трубы (11.

Йедостатками этого способа являются его малая производительность в силу большого количества переходов и значительный расход, .материала Нз-за угара материала на

2,0% эа каждый нагрев. Большое количество переходов обуславливается потерей пластической устойчивости 2О стенки деформируемой .трубы при критической устойчивости стенки деформируемой трубы при критических соотношениях

ЕЬ В

Ь S где 1Ь - длина на высадку исходной, трубной заготовки;

3 — наружный диаметр исходной трубной заготовки;

Яо — толщина высаженной части трубы; э — толщина стенки исходной трубной заготовки.

Цель изобретения — создание способа высадки труб, .обеспечивающего повышение производительности процесса и экономию материала.

Эта цель достигается за счет того, что деформнрование в .каждом предварительном переходе осуществляют с получением в поперечном сечении волнистого контура, образованного сопряженными дугами и вписанного между двумя окружностями, радиусы которых определяют из соотношений:

821016 б исходная толщина стенки трубы, мм; н — порядковый номер перехода, а количество точек перегиба (K) волнистого контура определяют из соотношения К= 2 ",при этом вторым и» последующим йредварительными переходами трубу поворачивают на угол, определяемый из соотношения 1ЭО JK.

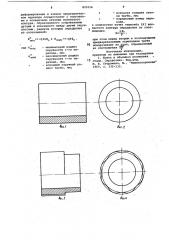

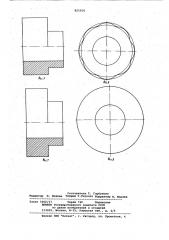

На фиг.1 изображено продольное сечение исходной. трубы; на фиг.2 вид по оси исходной трубы; на фиг.3продольное сечение трубы 1-ro гереХода на фиг.4 — вид по оси трубы после 1-ro перехода; на фиг.5 — продольное сечение трубы после 2-го перехода; на фиг.6 — вид по оси трубы после 2-го перехода, на фиг.7 — продольное сечение трубы после окончательного деформирования; на фиг.8 вид по оси трубы после окончательного деформирования.

Способ осуществляется следующим д образом.

Пример 1. Для получения на трубе с.наружным диаметром 114 мм и толщиной стенки 18 мм, выполненной из стали 38ХС, фланца с наружным диаметром 164 мм и толщиной 53 мм производят нагрев зоны обработки исходной заготовки, например в камерной печи, до ковочной температуры, равной 1220 С. После этого осуществляют деформирование поперечного сечения трубы по волнистому контуру, который в момент первого предваритс<льного перехода образуют сопря . женными дугами и который вписывают между двумя окружностями с радиуса- 40 ми соответственно равными R =61, 5 мм i

R «, = 66 мм, при этом количество во точек перегиба волнистого контура равно 20 ° На высаженном конце трубы производят удаление торцового 45 заусенца. Затем зону обработки трубы снова подогревают до коночной температуры, ориентируют трубу для выполнения второго предварительного перехода, т.е. поворачивают на угол

90 по отношению к ее положению н первом предварительном переходе и осуществляют деформиронание по волнистому контуру, который н момент второго предварительного перехода образуют сопряженными дугами и кото-... рый вписывают между двумя окружностями с радиусами соответственно равными

R < = 72 ° 5 ьн "мах = 79,5 мм. При этом количество точек перегиба нолнистого контура остается равным 20. 60

После чего на высаженном конце трубы опять производят снятие торцового заусенца. Высадку трубы до заданных размеров фланца производят окончательным деформиронанием в формовоч- 65 ном переходе, выполненном по цилиндрической поверхности, предварительно нагрев зону обработки до температуры 1220 С. В результате таких дейо ствий получают фланец с задаными размерами, не требующий доплнительных операций обработки.

Пример 2. Для получения на трубе с наружным .диаметром 114 мм и толщиной стенки 22 мм, выполненной из стали 28хС, фланца с наружным диаметром 194 мм и толщиной

62 мм производят нагрев зоны обработки исходной заготовки, например в камерной печи, до коночной температуры, равной 1220 C. После этого осуществляют деформирование поперечного сечения трубы по волнистому контуру, который в момент 1-го предварительного перехода образуют сопряженными дугами и который вписывают между двумя окружностями с радиусами соответственно, равныR „ = 62 5 мм "таях = 68 мм, при этом количество точек перегиба волнистого контура будет равным 16.

На высаженном конце трубы производят. удаление торцового заусенца. Затем зону обработки трубы снова подогревают до ковочной температуры, ориентируют трубу для выполнения

2-го предварительного перехода,т.е. поворачивают на угол 11, 25 по отношению к ее положению в 1-ом предварительном переходе и осуществляют деформирование по волнистому контуру, который в момент второго предварительного перехода образуют сопряженными дугами и который вписывают между двумя окружностями с радиусами соответственно равными R Ä> = 762 мм, К = 84,5 мм, при этом количестно точек перегиба волнистого контура остается равным 16. После чего на высаженном конце. трубы опять произ- водят снятие торцового заусенца.

Высадку трубы до заданных размеров фланца производят окончательным деформированием в формовочном пере-ходе, выполненном по цилиндрической поверхности, предварительно нагрев зону обработки до .температуры

1220 С.. В результате таких действий получают фланец с заданными размерами, не требующий дополнительных операций обработки.

Формула изобретения

Способ высадки труб в штампах, ключающий нагрен эоны обработки до коночной температуры, последующее деформирование нагретой зоны в предУ"варительных переходах и окончательное деформирование поперечного сечения трубы, о т л и ч а ю щ и йс я тем, что, с целью повышения производительности и экономии материала, 821016 гп и . =г+О,>5 н > и поъ г+О, S — минимальный радиус окружности и-го перехода, мм; — максимальный радиус окружности и-го перехода, мм; — исходный наружный радиус трубы, мм; и

R no деформирование в каждом предварительном переходе осуществляют с получением в поперечном сечении волнистого контура, образованного сопряженными дугами и вписанного между двумя окружностями, радиусы которых определяют из соотношений:

S " исходная толщина стен ки трубы, мм; и — порядковый номер перехода. а количество точек перегиба (К) волнистого контура определяют иэ соотношения: g y

К= — ") 3 при этом перед вторым и последующими предварительными переходами трубу поворачивают .на рол, определяемый из соотношения к

Источники информации, принятые во внимание при экспертизе

1. Ковка и объемная штамповка стали. Справочник. Под.ред.

М. В. Сторожева, М,, "Машиностроение"

1969, с. 132-135.

821016

Филь

Составитель Т. Горбунова

Редактор Л . Повхан Техред Т .маточка Корректор И. Шароши

Заказ 1662/17 Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий.

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Укгород, ул. Проектная, 4