Способ отделения концевых участковэлектрошлакового шва и устройство дляего осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик

<п821103

I (61) Дополнительное к авт. свид-ву— (51)М. Кл

В 23 К 25/00 (22) Заявлено 04. 01. 79 (21) 2706196/25-27 с присоединением заявки М . (23) Приоритет—

Государственный комитет

СССР пб делам изобретений и открытий (53) УДК 621.791. . 793.037 (088. 8) Опубликовано 150481. бюллетень " 14

Дата опубликования описания. 170481 (72) Авторы (54) СПОСОБ ОТДЕЛЕНИЯ КОНЦЕВЫХ УЧАСТКОВ ЭЛЕКТРОШЛАКОВОГО

ШВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к сварке металла электрошлаковым методом и может быть использовано в энергетическом,,химическом и нефтяном машиностроении, металлургической промышленности.

При получении сварного соединения электрошлаковым методом концевые участки сварного шва содержат большое количество дефектов(непровар, шлаковые включения, поры, тре; шины, сильная ликвация по химическому составу .наплавленного металла).

Это присуще самому процессу электрошлаковой сварки. 15

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ отделения концевых участков электрошлакового шва, при котором концевые 20 участки электрошлакового шва выносят эа габариты изделия и удаляют после окончания процесса сварки. Вынос концевых участков электрошлако.вого шва за габариты изделия осущест- 25 вляется с помощью кристаллизаторов -в виде выводных планок, представляющих собой небольшие прямоугольные куски метадла сплошного сечения. Их толщина равна толщине свариваемого метал- 30 ла. Выводные планки — кристаллизаторы привариваются в начале и конце подготовленного к сварке стыка. На них начинается и заканчивается процесс сварки. После окончания процесса сварки концевые участки сварного шва обрезаются вместе с выводными планками — кристаллизаторами газокислородной резкой (1J, Существенным недостатком данного способа является то, что его нельзя использовать при сварке высокоуглеродистых сталей, так как при удалении концевых участков газовой резкой

-в околошовной зоне сварного соедине" ния образуются трещины, разрушающие это соединение. Разрушение сварного соединения происходит за счет того, что при электрошлаковой сварке высокоуглеродистых сталей около линии оплавления образуется широкая закаленная околошовная зона. Особенностью этой эоны является ее высокая хрупкость. 3а счет совокупности высокого уровня термических напряжений в зоне нагрева режущим пламенем и высоких остаточных напряжений в закаленной околошовной зоне возникают неуправляемюе трещины, направленные вдоль оси шва и разрушаю821103 щие сварное соединение. Вероятность разрушения сварного соединения из сталей типа 60С2А, 60С2ХФАШ, сталь

85 и др. в процессе удаления концевых участков сварного шва гаэокислородной резкой достигает 80-90%, а для сталей типа ИХ 15 и. ШХ 15СГ-100%

Таким образом, получить качественное сварное соединение из этих сталей практически невозможно.

Известно устройство для осуществления способа, содержащее входные и выходные медные водоохлаждаемые планки (21.

Цель изобретения — повышение производительности путем снижения трудоемкости удаления концевых участков и повьыения качества изделия.

Поставленная цель достигается тем, что для удаления концевых участков создают направленные концентраторы напряжения в наплавленном металле по обе стороны от оси сварного шва на уровне начала и конца шва.

В устройстве для осуществления способа выходные медные планки выполнены с клиновыми выступами, обращенными, остриями навстречу друг другу и расположенными на концах планок друг против друга,. причем высота клинового выступа больше его основания в 2-2,5 раза, а радиус при вершине меньше 0,01 высоты клинового выступа.

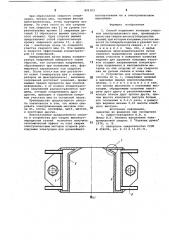

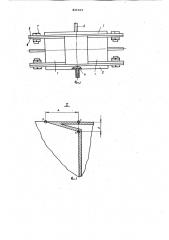

На фиг. 1 изображены выводные планки, разрез, вид спереди; на фиг. 2 — то же, вид сверху; на фиг.3узел I на фиг. 1; на фиг. 4 — сварной стык с выводными планками, подготовленными к сварке; на фиг. 5 основные элементы готового сварного соединения с расположением концентраторов напряжения.

Кристаллизатор состоит из двух боковых 1, формирующих.концентраторы напряжений, и двух лицевых 2, замыкающих объем кристаллизатора, медных водоохлаждаемых планок, выполненных полыми с вваренными во внешние стенки 3 и 4 штуцерами 5 и б для подвода охлаждающей жидкости и связанных между собой болтовыми креплениями.7. через проушины 8. Внутренние стенки 9 боковых планок 1 выполнены с клиновыми выступами, обращенными к свариваемому стыку 10, Основание Ь клина расположено вертикально, высота h клина расположенная горизонтально, больше или равна половине ширины сварочного зазора и связана с шириной основания отношением h(b =2=2,5, где h — высота клина, Ь вЂ” ширина основания.

Клин выполняется с радиусом при вершине 6 0,01:b..

Основанием (в) клинового выступа является расстояние от верхней горизонтальной поверхности.кристаллизатора (ВС) до точки (А) сопряжения наклонной поверхности клина с внутренней вертикальной стенкой кристаллизатора.

Высота (h) клинового выступа равФ на четвертой части расстояния между внутренними боковыми стенками кристаллиэатора. Уменьшение высоты клина нежелательно из-за ухудшения условий трещинообразования (уменьшится коэф.фициент концентрации напряжения), а увеличение ее нежелательно из зкономических соображений (слишком много материала будет уходить в отходы, хотя .условия трещинообраэования улучшаются).

Отношение высоты (Ь) клина к его основанию (Ь) зависит от конкретного . исполнения и в результате проведен- ных экспериментов было установлено, что оптимальным будет отношение h(b=

=2 + 2,5.

20 Меньшее значение и(о определяется условиями трещинообразования, а большее — из конструктивных соображений.

Состояние кромки клина, обращенного вовнутрь,.является наиболее существенным моментом для образования трещины в желаемом направлении.

В идеале угол при вершине должен быть абсолютно острым, однако, учитыЗ вая технологию изготовления, принято считать оптимальным радиус при вершине клина равным 0,01h что при заданном отношении Ь(Ъ не ухудшает процесс образования трещины.

Собранный на болтах в единое целое кристаллиэатор прижимается снизу к стыку весом свариваемых деталей, а сверху — собственным весом, при этом величина сварочного зазора равна расстоянию между клиновыми выс40 тупами кристаллизаторов (фиг.4).

Электрошлаковая сварка производится в вертикальном положении снизу вверх. Под нижний кристаллизатор под кладывается металлический лист, на котором разводится шлаковая ванна.

Свариваются образцы из стали 85. Образцы размерами 200х100х300 собираются с зазором 40 мм. Используются следующие сварочные материалы: электрод в виде полосы размером 80х10 из стали .85, флюс AH-8. Сварка ведется при 050в. и 1 =400 а.

Образование направленной трещины и отделение нижнего кристаллизатора происходит через 4,5 мин. после кристаллизации металла в зоне действия концентратора напряжения. Отделение верхнего кристаллизатора происходит через 11 мин. за счет более медленного охлаждения из-эа наличия жидко6Q го флюса,, замедляющего процесс ох-. лаждения.

В качестве охлаждающей жидкости используется вода, температура которой на выходе из системы поддерживается на уровне 30 С. о

821103

При образовании сварного соединения, металл шва, застывая внутри кристаллизатора, точно повторяет его форму. За счет этого по обе стороны от оси.сварного шва 11 на уровне горизонтальных кромок 12 сваренных деталей 13 образуются выемки треугольного сечения. Одна сторона выемки представляет собой горизонтальную кромку сваренной детали 13, а.другая — наклонную грань 14 концевого участка сварного шва 11. Эта выемка и.является эффективным концентратором 15 напряжений.

Эмпирическим путем форма концентратора напряжений выбирается таким образом, что остаточные напряжения, 15 образующиеся при остывании шва, формируются параллельно оси сварного шва. После того р как шов достаточно остыл (температура шва у концентраторов не фиксировалась), величина gQ напряжений достигает значений, превышающих предел прочности при плоской деформации, и от концов концентраторов напряжений распространяются трещины, которые соединившись друг с другом, приводят к отделению концевых участков шва от остальной части.

Преимущество предлагаемого способа заключается в том, что можно сваривать электрошлаковым методом стали 85, 60С2А, 60С2ХФАШ, lilX15, ШХ15СГ, и некоторые другие.

Использование предлагаемого способа и устройства для сварки высокоуглеродистых сталей позволяет получить экономический эффект за счет сварки электрошлаковым методом огарков расходуемых электродов для дальнейшего использования их в электрошлаковом переплаве.

Формула изобретения

1. Способ отделения концевых участков электрошлакового шва, преимущест-. венно при сварке высокоуглеродистых сталей, при котором концевые участки выносят за габариты изделия и удаляют после окончания процесса сварки, о т л ич а ю шийся тем, что, с целью повышения производительности путем снижения трудоемкости удаления кон цевых участков и повышения качества изделия для удаления концевых участков создают направленные концентра-. торы напряжения в наплавленном ме- . талле по обе стороны от оси сварного шва на уровне. начала и конца шва.

2. Устройство для осуществления способа по п. 1, содержащее входные и выходные медные водоохлаждаеьие планки, о т л и ч а ю щ е е с я тем; что планки выполнены с клиновыми выступами, обращенными остриями навстречу друг другу и расположенными на концах планок друг против друга, причем высота клинового выступа больше его основания в 2-2,5 раза, а радиус при вершине меньше 0,01 высоты клинового выступа.

Источники информации, принятые во внимание при экспертизе

1. Сущук-Слюсаренко И.И. и

Лычко И.И. Техника выполнения электрошлаковой сварки. К "Наукова думка"

1974, с. 8.

2. Авторское свидетельство СССР

Р 456694, кл. В 23 К 13.07.71.

821103

Составитель Н. Роцупкин

Техре Л.Пека ь КО ректо В. Синицкая.

Редакто A. Наурсков лиал ППП Патент, г. Ужгород, ул. Проектная, 4

Заказ 166 Тираж 1148 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений .и открытий

113035 Москва Ж-35 Раушская наб. . 4 5