Устройство для зачистки сварныхшвов цилиндрических изделий

Иллюстрации

Показать всеРеферат

В. С. Сапуквадзе, Ю. И. Потемкин, С. Ф. Нико

В. С. Романов, А. Ф. Фирсаев, N. Ll. Строков, и Ю. Н. Руденко (72) изобретения

l г

i . J

0 М

1 т" - и;1!,"..юг; q

;. Q

Всесоюзный проектно-технологический институт тяжепогд

Ф м а ши нос трое н ия

i1 (73) Заявитель (54) УСТРОЙСТВО 0ЛЯ ЗАЧИСТКИ СВАРНЫХ ШВОВ

ЦИЛИНОРИЧЕСКИХ ИЗДЕЛИЙ

Изобретение относится к сварочному производству, в частности к устройствам дпя зачистки сварных швов непосредственно в процессе сварки в глубоких раздел.ках, крупногабаритных цилиндрических изделий, например роторов турбин, осей вап- 5 ков прокатных станов и др.

Известны устройства дпя зачистки сварных швов цилиндрических изделий, содержащие механизм вращения последних, механизм радиальной подачи с головкой, не1О сушей дисковый зачистной инструмент и привод вращения инструмента (13.

Наиболее близким к иэобретеник является устройство, в котором гоповкв c as15 чистным инструментом установлена с возможностью качания в вертикальной плоскости, что обеспечивает самоустановку

его по профилю эвчишвемой поверхности

20 при поверхностной зачистке (2).

Однако, известные устройства не обеспечивают качественной зачистки швов в глубоких и узких разделках. Глубокие и узкие разделки присущи ответственным крупногабаритным изделиям, например сварным роторам турбин, корпусам цилиндров тяжелых гидравлических прессов, осям валков прокатных станов и т.д Сварка таких иэделий осушествпяется непрерывно в течение нескольких смен в автоматическом режиме. В процессе сварки необходимо непрерывно осуществлять зачистку сварного шва от шлака до метал-. лического блеска, причем не только основание разделки, но и углы разделки.

Кроме того, следует учесть, что при эначитепьной глубине разделки (до 450 мм) в процессе сварки эа счет усадки мета."ла ширина разделки может меняться от максимума, начиная от корня шва, до ми» нимума при подходе к периферии (от 30 до 25 мм). При значительной длине изделия (до 12 м) может иметь место также и смещение разделки в осевом направпении за счет температурного расширения, вызываемого нагревом иэделия в процессе сварки ($ 350-400 ). Величина

821ii

Известные устройства не обеспечивают такого эффекта, так как не имеют возможности упругого смещения в продольном направлении, необходимом как для качественной зачистки углов, так и для компенсации температурного удлинения изделия и, кроме того, отсутствует регулировка угла наклона инструмента., 1 цель изобретения — повышение качества зачистки швов в глубоких и узких раз делк ах.

55 такого смещения может достигать 10 мм и более.

Эти проблемы поставили задачу создания такого устройства, которое способно было бы производить качественную зачистку шва в глубине разделки по всей ее ширине и реализовать на изменение, как ширины разделки, так и положения разделки относительно зачистного инструмента. Этого удалось достичь за счет того, что инструмент закреплен на втулке под углом к оси вращения, обеспечивающим при вращении последовательное смещение пятна контакта рабочей поверхности инструмента с изделием но всей ширине разделки.

Это позволяет узкому инструменту, толщина которого должна быть меньше ширины разделки для свободного ввода в разделку, производить зачистку разделки по всей ее ширине.

Кроме этого, втулка установлена в головке с возможностью осевого перемещения и размещена между двумя упругими элементами. Это дает возможность компенсировать осевое смещение разделки в ту или другую сторону при температурном удлинении изделия при нагреве, а также сужение разделки к периферии при усадке шва. эо

При этом угол наклона инструмента выбран таким, чтобы максимальная вели чина отклонения периферии инструмента от плоскости, перпендикулярной оси вращения, составляла 1, 1 — 1,2 ширины разделки. Это обеспечивает. качественную зачистку обоих углов разделки с гарантированным поджимом рабочей части инструмента к углам.

Помимо того, что узел крепления за- . 40 чистного инструмента на валу может быть выполнен с возможностью регулировки угла наклона инструмента. Это дает возможность. при значительном изменении ширины разделки менять угол накло- 45 на инструмента.

4

Поставленная цель достигается тем, что инструмент, закреплен под углом к оси и установлен на оси с возможностью продольного смещения, при этом угол наклона выбран таким, чтобы максимальная величина отклонения периферии инструмента от плоскости, перпендикулярной оси, составляла (1,1-1,2) ширины разделки.

С цепью обеспечения возможности регулирования угла наклона инструмента, устройство снабжено двумя кольцами, установленными на оси: одно — жестко, другое - свободно и, имеющими сферическую наружную поверхность, контактирующую с посадочной поверхностью зачистного инструмента, эксцентриком с толкателями, взаимодействующими с внутренней поверхностью свободно установленного на оси кольца.

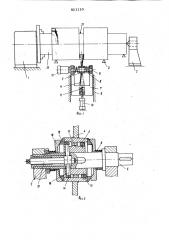

На фиг. 1 схематически изображено устройство, общий вид; на фиг. 2 - вариант крепления зачистного инструмента; на фиг. 3 - положение инструмента в процессе зачистки.

Устройство содержит привод 1 вращения изделия, поджимную бабку 2 и люнеты

3, поддерживающие заготовки. Зачисткой инструмент 4, закреплен под углом на втулке 5, свободно установленной на шли- цевой оси 6 головки 7 меЖду двумя упругими элементами, например, пружинами

8. Головка 7 установлена в направлении

9 и соединена с приводом 10 радиального перемещения через упругий элемент 11.

Вращение зачистному инструменту 4 передается от привода 12. С целью возможности регулировки угла наклона, инструмент 4, закрепленный на втулке 5, может быть установлен на двух сферических кольцах 13 и 14, одно из которых 13 —. жест-, ко закреплено на оси 6, а другое 14установлено свободно и имеет возможность перемещаться в радиальном направлении.

Регулировка положения кольца 14 относительно оси 6 осуществляется поворотом эксцентрикового валика 15, установленного в отверстии оси 6, и, сообшаюшего поступательное перемещение с помощью эксцентрика толкателям 16, размещенным в зубчатой муфте 17, передающей крутящий момент зубчатой втулке 5.

Втулка 5 подпружинена к головке 7 через сферические кольца 18 и 19.

Устройство работает следующим образом.

Свариваемые заготовки 20 устанавливаются на люнеты 3. Одна из заготовок закрепляется в кулачковой лпаншайбе привода вращения 1, а другая поджимается

5 8211 к первой поджимной бабкой 2. Головка 7 подводится к разделке 21 и зачистной ин. струмент 4 вводится в разделку. Включается привод вращения 1 и одновременно со сваркой разделки производится зачист5 ка сварного шва. В процессе зачистки режущая плоскость зачистного инструмента

4 перемещается вдоль разделки и зачищает разделку по всей ширине. При этом привод 10 постоянно поджимает головку

7 к изделию с определенным усилием. При напряжении сварного шва, головка 7 перемещается относительно привода, выходя из разделки.

Компенсация возможной криволинейной 5 поверхности сварного шва осуществляется пружиной 11.

Вследствие того, что. величина отклонения периферии инструмента от плоскости, перпендикулярной оси вращения, несколько )Q. превышает ширину разделки, то в процессе вращения инструмента, последний с помощью пружин 8 непрерывно совершает воэвратнотпоступательное перемещение по оси 6 на расстояние, равное разности 25 укаэанных выше величин. Это обеспечивает постоянный поджим периферии инстру-. .мента к углам разделки. Эти же пружины могут компенсировать также смещение шва при удлинении изделия под воздейст- 30 вием нагрева.

При сварке различных типоразмеров изделий ширина разделки может меняться.

В связи с этим угол наклона инструмента также может меняться. Вращением валика 35

15 через толкатели 16 происходит радиальное смещение кольца 14, которое занимает соответствующий эксцентритет относительно кольца 12.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 512039, кл. В 24 В 23/08, 1973.

2. Авторское свидетельство СССР

N 230575, кл. В 23 В 79/00, 1966.

Установленный .на этих кольцах инструмент 4 меняет угол наклона, увеличивая или уменьшая тем,самым ширину зачистки, 10 6

Устройство обеспечивает качественную зачистку сварных швов непосредственно в процессе автоматич ской сварки крупногабаритных цилиндрических изделий за счет самоустановки зачистного инструмента в осевом направлении и постоянного поджима инструмента к основанию и углам разделки.

Формула изобретения

1. Устройство для зачистки сварных швов цилиндрических изделий; содержащее механизм вращения последних, механизм радиальной подачи с головкой, несущей смонтированный на оси дисковый зачистной инструмент, о т л и ч а ю щ е е с я тем, что, с целью повышения качества зачистки швов в глубоких и узких разделках инструмент закреплен под углом к оси и установлен на оси с возможностью продольного смещения, при этом угол наклона выбран таким, чтобы максимальная величина отклонения периферии инструмента от плоскости, перпендикулярной оси, составляла (1,1-1,2) ширины разделки.

2. Устройство по и. 1, о т л и ч а юш е е с я тем, что, с целью обеспечения возможности регулирования угла наклонаинструмента, оно снабжено двумя кольцами, установленными на оси: одно - жестко, другое — свободно и имеющими сферическую наружную поверхность, контактирующую с посадочной поверхностью эачистного инструмента, эксцентриком с толка» телями, взаимодействующими с внутренней поверхностью свободно установленного на оси кольца, 82iii0

Составитель Т. Сорокина

Редактор Н. Минко Техред А.Бабинец Корректор М. Демчик

Заказ 1670/22 Тираж 1148 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5.Филиал ППП Патент", r. Ужгород, уп. Проектная, 4