Установка для получения предваритель-ho пропитанного ленточного материала

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублик

<н821182 (61) Дополнительное к авт. сеид-ву(22) Заявлено 2804.79 (21) 2762150/23-05 (51)М. Кл.

В 29 G 7/00 с присоединением заявки Йо . (23) Приоритет—

Государственный комитет

СССР

Ао делам изобретений и открытий

РМ 4 67.8. 057. 94

{088.8) Опубликовано 150481 Бюллетень Мо 14

Дата опубликования описания 15,0481 (72) Авторы изобретения

t, В.М.Кузнецов, М.A Êoìêoâ и A.Ê.Äoáðoâoëüñêéé - -;:-: —,: с

Московское ордена Ленина и ордена Трудового Красного высшее техническое училище им. Н.Э.Ваумана-Знамени, (71) Заявитель (54) УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПРЕДВАРИТЕЛЬНО

ПРОПИТАННОГО ЛЕНТОЧНОГО МАТЕРИАЛА

Изобретение относится к переработке армированных материалов и может быть использовано в различных отраслях народного хозяйства при производ5 стве предварительно пропитанных ленточных материалов.

Известна установка для получения предварительно пропитанных материалов, содержащая шпулярник, узел нане- 10 сения связующего, сушильную камеру шахтного типа, приемный узел готового материала 11 .

Однако такие установки характеризуются в основном большими габаритами и определенной сложностью их эксплуатации.

Известна установка для получения предварительно пропитанного ленточного материала, состоящая иэ узла нанесения связующего, сушильной каме- 20 ры с барабаном-накопителем, образованным закрепленными на торцовых стенках и расположенными по периметру барабана непрерывными транспортерами- с брусами, поддерживающими их верхние. ветви, механизма приемной бобины для готового материала 21 .

Недостатком такой установки является отсутствие элементов, обеспечивающих регулирование натяжения нитей, 30 что необходимо при создании высококачественных ленточных материалов.

Цель изобретения — обеспечение регулировки величины натяжения в подсушиваемом материале.

Цель достигается тем, что в торцо- вой стенке барабана со стороны входа ленты в сушильную камеру в местах крепления ведомых. звездочек транспор- теров выполнены радиальные прорези и укреплены регулировочные винты, а брусы закреплены на торцовых стенках барабана шарнирно..

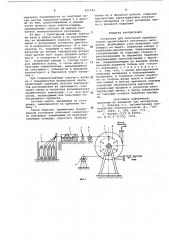

На фиг. 1 изображена схема установки для получения препреча; на фиг. 2 — схема сушильной камеры с барабаном накопителем; на фиг. 3 сушильная камера и барабан-накопитель, вид сбоку; на фиг. 4 — схема одного из транспортеров; на фиг. 5— схема регулировки положения транс- портеров; на фиг. 6 — сечение шарнирного соединения бруса с торцовыми .стенками вращающегося барабана (сечение A-A на фиг. 4).

Установка состоит из шпулярника 1 с бобинами, пропиточной ванны 2 со связующим, отжимного 3 и формирующего 4 устройств, сушильной камеры 5 с барабаном-накопителем б, механизма

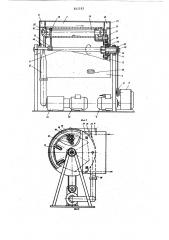

821182 до нужной температуры. Эта камера состаит из сварного корпуса 25, двух коллекторов II и !д, двух торцовых стенок 26 и 27 и откидной крышки 28 со смотровым окном 29 и смонтирован40 ными на ней термометром и электролампой для освещения внутреннего пространства. Вращение барабану 6 от редуктора 9 передается. через пару звез- 4 дочек 30 и 31 и.цепи 32. Неподвижная шестерня 33 крепится к корпусу сушильной камеры 5; Горячий воздух из нагревателя 34 подается в камеру электровентилятором 35. Кроме того, на внутренней поверхности кожуха-камеры имеется теплоизоляция для уменьшения потерь тепла и фторопластовая облицовка 36 в местах входа и выхода ленты из сушильной камеры.

Для настройки устройства регулирования натяжения ленты,до определенной, наперед заданной, величины относительного удлинения на левой торцовой стенке барабана 13 выполнены прорези 37 и установлены регулировочные 50 винты 38. Высокая жесткость транспортерной ленты и гладкость поверхности, контактирующей с подсушиваемой лентой, достигается за счет соединения внутренних звеньев цепи 39 не обычны- 5 приемной бобины 7 готового материала и привода 8.

Привод 8 соединен с планетарным редуктором 9, имеющим большое передаточное отношение и предназначенным для передачи вращения через систему ,звездочек и цепей приводному валу 10. барабана-накопителя 6, укрепленного на раме на двух опорах во втулках 11.

На приводном валу 10 посажены две торцовые стенки барабана, выполненные в виде силовых дисков, правого

12 и левого 13, которые вращаются вместе с ним при помощи шпонок 14.

К дискам 12 и 13 на специальных кронштейнах 15 (правые) и 16 (левые) крепятся шесть штук цепных транспортеров 17, расположенных равномерно по окружности с угловым шагом 60 . В о цепях обеспечения необходимой жесткости вращающемуся каркасу, на который . наматывается подсушиваемая лента,под 20 верхней ветвью каждого цепного транспортера установлены продольные силовые элементы, выполненные в виде бруса 18 и -закрепленные при помощи шарнира 19 одним концом к правому сило- 25 вому диску, другим — к левому. Этот шарнир обеспечивает необходимый угол поворота соединяемых деталей при смещении транспортеров к центру. Движение цепных транспортеров 17 осуществ- 30 ляется от приводного вала 10 через .шестерни 20 и 21, червячную пару 22 и 23 и звездочку 24.

Механизм перемещения ленты закрыт со всех сторон металлическим кожухом, образующим сушильную камеру 5, через которую продувается газ, подогретый ми серьгами, а специальными полированными скобами 40.

Работа установки осуществляется следующим образом.

Сначала производится настройка установки на заданное натяжение: расконтриваются шарнир 19 и болты узлов крепления транспортеров 17 в прорезях 37 торцовой стенки барабана 13 со стороны входа ленты, а сами транспортеры перемещаются регулировочнымн винтами 38 к оси вращения барабан". на величину 1, определяемую по фор. óле 8. б. эч - 8

f00 At И где Ы задаваемая в процентах величина относительного удлинения ленты; г8 Х и 8„ - геометрические параметры установки, п соответственно шаг намотки и количество витков подсушиваемой ленты.

В этом положении транспортеры 17 закрепляются. Затем сформированная из отдельных нитей лента проходит через тракт предварительного натяжения, ванночку со связующим 2, пропитывается им и отжимается для удаления его излишков, пропускается через входную щель 36 на кожухе установки, расположенную слева (относительно плоскости чертежа) вверху его и закрепляется на ближайшем звене цепи транспортера 17..

Затем включается основной электродвигатель 8 установки, который начинает вращать редуктор 9, имеющий передаточное число на выходе около

0,0005. Через пару звездочек 30 и 31 и цепь 32 вращение от редуктора передается на ведущий вал 10 установки, вместе с которым начинают вращаться силовые диски 12 и 13 с укрепленными на них шестью цепными транспортерами

17. На втулке 11 правой опоры ведущего вала крепится неподвижная шестерня 33. При вращении механизма перемещения ленты вокруг неподвижной шестерни 33 начинает вращаться шестеренка 21 и соосный с ней червяк 22, передающий в свою очередь вращение на червячное колесо 23 и ведущую звездочку 24, расположенную на одной оси с этим колесом. Таким образом, верхние ветви цепных транспортеров

17 начинают медленное поступательное перемещение слева направо одновременно с вращением ведущего вала. Передаточные отношения шестерен подобраны таким образом, что за один оборот ведущего. вала и механизма, на нем укрепленного, происходит перемещение цепи конвейера на величину шага винтовой линии. В данном случае он . примерно равен 25 мм. Наматываясь .вокруг каркаса, состоящего из шести движущихся вправо верхних ветвей транспортеров 17, подсушиваемая лента

821182

Формула изобретения

B+pp oo

7opxvezo ю op ioppep

APpg медленно перемещается по винтовой линии внутри сушильной камеры 5 к выходу из нее, расположенному в нижней части правого края кожуха-камеры, одновременно получая на выходе расчетное технологическое натяжение.

На фиг. 3 пунктирной линией показаны вход.и выход ленты и ее расположение на вращающемся каркасе. Одновременно с включением основного двигателя 8 включается нагреватель .34 и вентилятор 35, подающий в него воздух.

Нагретый до нужной температуры воздух (или другой газ) через входной патрубок И . и коллектор ((поступает в зону (сушильной камеры 5, внутри которой движется лента, а затем вместе с 5 летучими компонентами, выделившимися .из связующего, собирается в выходном коллекторе(((и удаляется через патрубок Y..

Н соприкосновении горячего возду- {) ха с поверхностью пропитанной ленты происходит удаление летучих компонентов растворителя из связующего, подсушка ленты и частичная пблимеризация пропиточного компаунда., т.е. все про- yg цессы, необходимые для получения качественного препрега.

Готовая лента, выходящая из установки, наматывается на приемную бобину 7.

Таким образом, применение предложенной установки позволяет значительно уменьшить занимаемые ей производственные площади, упростить обслуживанне ее в процессе работы, повысить прочностные характеристики получаемого материала за счет натяжения ленты в процессе подсушки.

Установка для получения предварительно пропитанного ленточного материала, включающая узел нанесения связующего на ленту, сушильную камеру с барабаном-накопителем, образованным закрепленными на торцовых стенках и расположенными по периметру барабана непрерывными транспортерами с брусами, поддерживающими их верхние ветви, механизм приемной бобины для готсвого материала, отличающая с я тем, что, с целью регулирования величины натяжения в подсушиваемом материале, в торцовой стенке барабана со стороны входа ленты в сушильную камеру в.местах крепления ведомых звездочек транспортеров выполнены радиальные прорези и укреплены регулировочные винты, а брусы закреплены на торцовых стенках барабана шарнирно.

Источники информации, -принятые во внимание при экспертизе.

1. Любутин О.С. Автоматизация про11 изводства стеклопластиков. М., Химия", 1969, с. 228, рис. 172.

2. Патент СССР 9 40893„ кл. В 65 Н 51/20, 1934.

821182 фиг. 5

Составитель Л.Пучков

Редактор С.Лыжова Техред М.Рейвес Корректор Ю. Макаренко.

Заказ 1678/25 Тираж 694 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Иосква Ж-35 Раушская наб. д. 4 5

Ф Ф I I

1

Филиал ППП "Патент", г . Ужгород, ул. Проектная, 4