Центровое устройство к станку длякалибрования зубчатых профилей инакатывания мелкомодульных шлицев

Иллюстрации

Показать всеРеферат

Союз Советскид

Социаектическик

Реснубпнк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСМОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву— (22) Заявлено Оз. 0 . 79 Р1) 2789580/25-27 (51) М. Кл. с присоединением заявки М—

1 (23) ПРиоритет—

В 21- Н 5/02

В 21 Н 3/04

Государственный комитет

СССР но делам изобретений и открытий

Опублнкобано 230481 Бюллетень Н9 15 (53) УДК 621.992.7 . (088. 8) Дата опубликования описания 2 3 ° 04. 81 (72) AI7Opbl изобретения

М. B. Котов и В. Л. Касперович

Ордена Трудового Красного Знамени экспериявНтальный научно-исследовательский институт металлорежущих станков (7f) Заявитель (54) ЦЕНТРОВОЕ УСТРОЙСТВО К СТАНКУ

ДЛЯ КАЛИБРОВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ

И НАКАТЫВАНИЯ МЕЛКОМОДУЛЬНЫХ ШЛИЦЕВ

Изобретение относится к обработке металлов давлением и может быть использовано для калибрования зубчатых профилей и накатывания мелкомодульных шлицев.

Известно центровое устройство,позволяющее производить накатывание на профиленакатных станках, состоящее из основания, подвижного и заднего неподвижного центров (1).

Недостатком такого центрового устройства является то,что оно не дает воэможности заготовке самоустаналиваться относительного накатного инструмента в процессе обработки, что приводит к снижению точности обрабатываемого изделия.

Цель изобретения — повышение точности обработки и расширеиия технологических возможностей центрового устройства, Указанная цель достигается тем, что центровое устройство к станку для калибрования зубчатых профилей и накатывания мелкомодульных шлицев снабжено полэуном, установленным внутри основания с воэможностью перемещения параллельно оси установочных центров, механизмом для самоустановки заготовки, выполненным иэ двух прижимных пластин, жестко связанных с основанием, планки, расположенной между двумя прижимными пластинами и ползуном, цилиндрического ступенчатого пальца, размещенного своими концами в отверстиях планки и полэуна, причем ось пальца расположена в одной плоскости с осью центров, а основание установлено с возможностью перемещения перпен-. дикулярно оси центров.

Кроме того, связь планки с ползуном выполнена в виде сепаратора с игольчатыми подшипниками, а связь

15 планки с прижимными пластинами осуществляется с помощью, по крайней мере, трех пар механизмов, состоящих из регулировочных винтов, тарировочных пружин и сухарей.

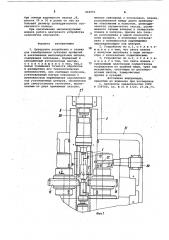

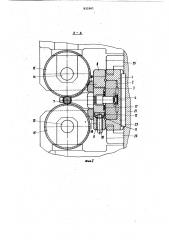

20 На фиг.1 схематически изображено предлагаемое устройство, план; на фиг.2 - разрез A-A на фиг.1; на фиг.3 - разрез Б-Б на фиг.1.

Центровое устройство состоит иэ основания 1, внутри которого расположен ползун 2, .и механизма самоустановки заготовки, ползун связан с планкой 3 посредством ступенчатого

30 цилиндрического пальца 4. На планке

822961 жестко устанонлены в корпусах неподвижный 5 и подвижный 6 центры, служащие для фиксации обрабатываемой заготовки 7. На основании установлены дЯе симметрично расположенные прижимные планки 8 и 9, внутри которых помещены не менее трех пар регулировочных винтов 10, установленных друг против друга, на которых смонтированы тарированные пружины

11, взаимодействующие с планкой 3 через расположенные между ними сухари 12.

Регулироночные винты 10 позволяют с необходимым усилием через тарированные пружины 11 и сухари 12 уста15 новить,заготовку 7 так, что оси накатных роликов были бы симметричны относительно оси заготовки, благодаря тому, что имеется гарантированный зазор (2-3 мм) между большим 20 диаметром ступенчатого цилиндрического пальца 4 и отверстием в планке

3 в плоскости, перпендикулярной осям шпинделей 13 и 14, несущих на себе накатные ролики 15 (подвижный) и 16 (неподнижный) . Планка 3 снизу через цилиндрические ролики 17, заключенные в сепараторы, сопряжена с ползуном 2 не менее чем в трех мес-. тах. Планка 3 сверху контактирует с прихватами 18 и 19 (c зазором

0,01 — 0,03 мм),которые, в свою очередь, жестко связаны с прижимными планками 8 и 9. Гидроцилиндр 20 поперечного перемещения основания

1 центрового устройства закреплен на станине 21 накатного станка, и шток связан с основанием 1 при помощи тяги 22. Центровое устройство, благодаря направляющим шпонкам 23 жестко закрепленным на станине 21, 40 и шпоночным пазам н основании 1, имеет возможность перемещаться перпендикулярно осям шпинделей накатных роликов. Основание 1 центрового . устройстза через игольчатые ролики 45

24, заключенные в сепараторы,контактирует со станиной 21, по крайней мере, в трех местах. От отрыва центрового.устройства в вертикальной плоскости от станины удерживают дне пары симметрично расположенных прихватов 25 и 26, которые жестко связаны со станиной 21 и контактируют с основанием 1 с зазором (0,02

0,04 мм). На кронштейне накатного станка жестко закреплен цилиндр 27 продольного перемещения центрового устройства, шток которого через шарнирный палец 28 связан с неподвижным центром 5. фиксации заготовки

7. Цилиндрический палец 4 установлен d0 в отверстие планки 3 без зазора в плоскости, параллельной осям шпинделей накатных роликов, благодаря наличию двух шпонок 29 и 30, жестко закрепленных в планке 3. 65

Центровое устройство работает следующим образом.

При поперечном способе обработки центровое устройство устанавливают между накатными роликами на равном расстоянии от них, т.е. в исходное положение. далее гидроцилиндр поперечного перемещения, воздействуя на основание 1, перемещает центровое устройстно в сторону подвижного накатного ролика 15 на заданную величину — конечное положение. Заготовка 7 ориентируется по зубьям неподвижного накатного ролика 16, ширина которого больше длины обрабатываемого зубчатого профиля (в случае калибрования) и эажимается н центрах

5 и 6. Затем гидроцилиндр поперечного перемещения возвращает центровое устройство в исходное положение, после чего дается команда, и подвижной накатный ролик начинает перемещаться в сторону заготовки, при расстоянии до зацепления с заготовкой в один миллиметр включается синхронное вращение шпинделей 13 и 14.

Происходит внедрение зубьев накатных роликов н предварительно нарезанные зубья заготовки. Пройдя заданный путь, подвижный накатной ролик .прекращает перемещение, и начинается процесс калибронания зубчатого профиля. усилия, возникающие н зацейлении, самоустанавливают заготовку вдоль зубьев накатного инструмента благодаря тому,что она имеет возможность поворота вокруг оси ступенчатого цилиндрического пальца. Этот поворот осуществляется от небольшого усилия иэ-эа того, что между планкой и полэуном расположены цилиндрические ролики. Кроме того, наличие установочных винтов, настроенных с определенным усилием, тарированных пружин, сухарей, контактирующих с планкой, и гарантированных зазоров (2 — 3 мм) между большим диаметром пальца и отверстием в планке в плоскости., перпендикулярной осям шпинделей, позноляет заготовке перемещаться в сторону неподвижного накатного ролика параллельно основанию и н каждый момент времени располагаться так, что оси накатных роликов симметричны относительно ее оси, исключая тем самым возможные погрешности базиронания, перекосы и т.д. После заданного времени калибронания дается команда на отвод подвижного накатного ролика, прекращение вращения шпинделей, отвод центрового устройства в конечное положение и раэжим заготовки.

При продольном способе обработки предварительно эабазированная заготовка располагается между накатными . роликами и проталкивается вдоль их зубьев от гидроцилиндра 27, усилие от которого передается на ползун

822961 при помощи шарнирного пальца, 8, шпонок 29 и 30 и далее от них на больший диаметр цилиндрического ступенчатого пальца.

При накатывании мелкомодульных шлицев работа центрового устройства аналогична описанной.

Формула изобретения

1. Центр вое устройство к станку для калибрования зубчатых профилей и накатывания мелкомодульных шлицев, содержащее основание, подвижный и неподвижный установочные центры, о т л и ч а ю щ е е с я тем, что,с целью повышения точности обработки и расширения его технологических воэможностей, оно снабжено полэуном, установленным внутри основания с возможностью перемещения параллельно оси установочных центров, механизмом для самоустановки заготовки, выполненным иэ двух прижимных пластин, жестко связанных с основанием, планки, расположенной между двумя .прижимными пластинами и,ползуном, цилиндрического ступенчатого пальца, размещенного своими концами в отверстиях планки и ползуна, причем ось пальца расположена в одной плоскости с осью центров, а основание установ лено с возможностью перемещения перпендикулярно оси центров.

2. Устройство по п.1, о т л и ч аю щ е е с я тем, что связь планки с полэуном выполнена в виде сепаратора с игольчатыми подшипниками.

3. Устройство по п.2, о т л и ч аю щ е е с я тем, что связь планки с прижимными пластинами осуществлена посредством по крайней мере, трех пар механизмов, состоящих из регулировочных винтов, тарировочных . пружин и сухарей.

Щ Источники информации, принятые. во внимание при экспертизе

1. Авторское свидетельство СССР

9 559760, кл. В 21 Н 1/20, 27.06.73.

822961

ФАЗ

Составитель Н. Васильчикова

Редактор О. Малец Техреду.Вабинец Корректор Г. Назарова ,,Заказ 1947/10 Тираж 740 Подписное

ВНИИПИ ГосУдарственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4