Контейнер для уплотнения заготовокиз порошка

Иллюстрации

Показать всеРеферат

О П И С А Н И Е < 822992

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соевтскни

Соцнапистнчвскии

Республик (6! ) Дополнительное к авт. свид-ву Ф 749570 (22)Заявлено 22.12.78 (21) 2702222/22-27 (5l)WL. Кл. з с присоединением заявки J%—

Ф (23) ПриоритетВ 22 F 3/18

Гесуддрстеанный комитет

СССР ао делам изобретений и открытий (53) УДК 621. 762 .047 (088.8) Опубликовано 23.04.8!. Бюллетень Рй 15

Дата опубликования описания 25 0481

И. Н. Потапов., Н. М. Вавилкин, Б. А. Ром и Ас В. Гончарук (72) Автори изобретения (71) Заявитель

Московский ордена Трудового Красного Знам стали и сплавов (54) . КОНТЕЙНЕР ДЛЯ УПЛОТНЕНИЯ ЗАГОТОВОК

ИЗ ПОРОШКА

Изобретение относится к обработке металлов давлением и может быть использовано при производстве проката из металлического порошка в станах винтовой и продольной прокатки.

По основному авт.св. - 749570

5 известен контейнер для уплотнения заготовок из порошка, содержащий корпус в виде стакана, заполненного порошком, крышку в виде сеченного конуса с углом образующей 10-30 и шайбу, установленную перед крышкой, причем крышка установлена в корпусе на глубину 0,1-0,3 его высоты и большим основанием обращена к шайбе. Кон-, струкция этого контейнера обеспечтсвает возможность его деформации в станах винтовой и продольной прокатки (1), Однако в процессе эксплуатации было установлено, что высокое качество уплотнения достигается при использовании контейнера высотой не более

2-3 его диаметра. Это обусловлено тем, что эффект протнводавления в осевом направлении, создаваемый крышкой и майбой при увеличении длины ослабевает и внутри заготовки наблюдаются несплошности. Ограниченная длина контейнеров приводит к необходимцстйт их изготовления в большом количестве, и следовательно, к значительному расходу металла. Кроме того, это приводит также к повышенной обрези концов уплотненного порошкового металла.

Цель изобретения — повышение качества уплотняемах заготовок при увеличении длины контейнера.

Поставленная цель достигается тем, что контейнер снабжен дополнительными шайбами, установленными в Kophyce на расстоянии одна от другой и от дна корпуса равном 1,5-2,5 диаметра его полости, при этом торцовые поверхности каждой из шайб выполнены по сфере с радиусом, составляющим 2-3 диаметра полости корпуса, а толщина каждой шайбы составляет 0,2-0,3 диаметра этой полости °

8229

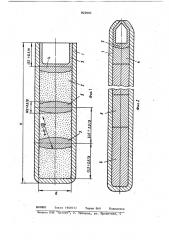

На фиг.l схематически изображен предлагаемый контейнер для уплотнения заготовок из порошка на фиг. 2— то же, после деформации.

Контейнер состоит из корпуса 1, заполненного металлическим порошком

2 с крышкой 3, установленной на глубину 0,2-0,3 высоты корпуса, к которой со стороны порошка примыкает шайба

4. Внутри полости корпуса установлены lp шайбы 5 толщиной 0,2-0,3 диаметра полости, торцовые поверхности которых выполнены сферическим радиусом, равным 2-3 диаметра полости.

Изготовление контейнера производится следующим образам.

Отдельно изготавливаются стаканообразный корпус и крышка шайбы. Далее дозированными порциями заключается металлический порошок и последова- 2О тельно закладываются металлические шайбы, производится виброуплотнение порошка, как вариант — вакуумирование и герметизация посредством сварки корпуса и крышки по периметру. 25

Процесс прокатки упомянутого контейнера происходит следующим образом . нагретый до температуры деформации его задают в рабочие валки стана винто вой прокатки открытым концом (с кром- 30 кой 3 и шайбой 4) . При этом происхо-.: дит поднятие полого конца заготовки (фиг.2), который препятствует ее выталкиванию. В процессе деформации металлические шайбы, удлиняясь в осе- 35 вом направлении, обеспечивают необходимый подпор в осевом направлении, причем объем, на который воздействует шайба-уплотнитель в осевом направлении, заключается между ними либо 4о между шайбой и концом. контейнера.

Максимальное расстояние между шайбами 2,5 dk ограничивается возможностями пропрессовки контейнера в осевом; .Баправлении, а минимальное расстояние 45

1,5 — повышенным расходом металла на

1 их изготовление. Нижний предел размеров шайбы — уплотнителя обусловлен ее устойчивостью, а верхний — повышенным расходом металла на их изго- so товление. Выполнение торцов шайб по сфере радиусом 2-3 диаметра полости обусловлено необходимостью компенсации более интесивной вытяжки периферийных слоев, для получения плоской 55 поверхности контакта между уплотнен .— ным порошкам и удлиненной шайбой

92 ф (фиг.2) . При этом интервал радиусов определяется интервалом необходимых для полного уплотнения обжатий (60-90 ).

Пример. Контейнер предлагаемой конструкции имеет наружный диаметр 110 мм, толщина стенки составляет 7 мм, а длина 300 мм. Внутренняя полость корпуса заполнена порошком быстрорежущей стали, а через каждые 180-200 мм установлены шайбы

95 мм (всего 4 шт.) толщиной 20 мм, торцы которых выполнены по радиусу

200 мм. Для обеспечения качественной сварки торцов крышки и корпуса изготавливают в виде стакана глубиной

0,2 высоты заготовки. Прокатывают

10 заготовок в трехвалковом стане

0 при угле подачи 20 с обжатием 557., Скорость прокатки .составляет 1,5 d.

Процесс деформации протекает стабильно. Полученный пруток характеризуется высоким качеством уплотнения, отсутствием несплошностей по длине.

Далее деформированную заготовку разрезают по месту расположений шайб и удаляют остатки корпуса механическим путем.

Коэффициент использования металла в этом случае при уплотнении порошковых материалов возрастает на 15-207., а при изготовлении корпуса возрастает на 20-30Х по сравнению с использованием известных контейнеров, при высоком качестве получаемой заготов- . ки е

Формула изобретения

Контейнер для уплотнения заготовок из порошка по авт.св. Р 749570, о тл и ч а ю шийся тем, что, с целью повышения качества уплотняемых заготовок при увеличении длины контейнера, он снабжен дополнительными шайбами, установленными в корпусе на расстоянии одна от другой и от дна корпуса равном 1,5-2,5 диаметра его полости, при этом торцовые поверхности каждой из шайб выполнены по сфере с радиусом, составляющим 2-3 диаметра полости корпуса, а толщина каждой шайбы составляет 0,2-0,3 диаметра этой полости.

Источники информации, принятые во внимание при экспертизе !. Авторское свидетельство СССР

Ф 749570, кл. В.22 F 3/!8, 07.04.78.