Устройство для прокатки порошка

Иллюстрации

Показать всеРеферат

О Il N С A Н И Е 822993

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсиих

Социапистичесиих

Республик (61) Дополнительное к авт. синд-ву— (22)Заявлено 23.07.79(21) 2800744/22-02 (5.1)М. Кл. с присоединением заявки М—

В 22 F 3/18 .

1Ъеударстееаый кем«тет

СССР ав делан «забрете«ий

«вткрит«« (23) Прноритет—

ОпУбликовано 23.04.81.Бюллетень Рй 15 (5З) УЙК 621.762. .047 (088. 8}

Лата опубликования описания 25 .04 .8 I (72) Авторы изобретения

А. В. Степаненко и Л. А. Исаевич

Белорусский ордена Трудового Красного Знам политехнический институт (71) Заявитель (54.) УСТРОЙСТВО ДЛЯ ПРОКАТКИ ПОРОШКА

1...

Изобретение относится к порошко.j вой металлургии, s частности к уст- ройствам для прокатки порошка.

Извеетйо устройство для прокатки порошка, включающее вращающиеся в разные стороны валки с установленным на них бункером (1).

Однако для формования относительно толстых полуфабрикатов требуются валки большого диаметра (диаметр валков примерно в 100-400 раз больше толщины1б проката). .Наиболее близким к изобретению .по технической сущности и достигаемому эффекту является устройство для йрокатки порошка, включающее неподвиж-.

15 ные формующие упоры, приводные валки, натяжные ролики и замкнутые металлические ленты 1,2).

Недостатком устройства является ограниченность максимальной величины нормального контактного давления в

/ очаге уплотнения и деформации из-за возможного эаедания лент вследствие

2 выдавливания смазки иэ зоны их соприкосновения с башмаками, что не позволяет формовать полуфабрикаты с высокой плотностью.

Цель изобретения — повышение надежности устройства за счет исключе-. ния заедания лент.

Поставленная цель достигается тем, что устройство снабжено замкнутыми подвижными элементами и опорными роликами, причем элементы выполнены в виде шарнирно соединенных друг с другом жестких металлических звеньев и смонтированы между лентами и рабочими поверхностями упоров, а ролики установлены внутри элементов.

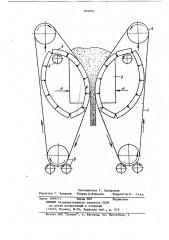

На чертеже показан предпочтительный вариант выполнения устройства.

Устройство состоит иэ бесконечных замкнутых металлических лент 1; формующих неподвижных, упоров 2, рабочая поверхность которых выполнена цилиндрической с радиусом, составляющим

50-200 толщин прокатываемой полосы

993 4 чении давления на порошок и повысить надежность устройства.

Пример.При формовании железного порошка в сегментных упорах радиусом 1000мм с использованием элементов из жесткиХ стальных звеньев длиной

200 мм и толщиной 50 мм удается получить полосу с относительной плотностью 94Х. При отсутствии элементов

tp в данном устройстве максимально достижимая плотность полос из того же порошка не превышает 757.

Формула изобретения

3 822 приводных валков 3> натяжных роликов

4; подвижных замкнутых элементов 5, образованных из соединенных между собой шарнирами жестких металлических звеньев с внутренней опорной цилиндрической поверхностью того же радиуса, что и рабочая поверхность упоров, и опорных роликов 6. Внутреняя поверхность элементов, соприкасающаяся с упорами, йодвергается смазке. Длина каждого звена элемента близка к длине дуть, в пределах ко торой происходит изменение нормаль. ного. контактного давления, а толщина равна примерно 0,05 радиуса рабочей поверхнрсти упора.

Работает устройство следующйм об" разом. Приводные валки 3 приводят во вращения, в результате чего приходят в движение металлические ленты 1. При . этом sa счет разных условий трения на внешних (сухих) и внутренних (сма:зайных поверхностях элементы,.5 пере мещаются вслед за лентами. Порошок, захватываемый лентами, увлекается в .зазор между упорами 2, где происхо- дйт его уплотнение и спрессовывание в,пористую полосу.

Наличие:жестких звеньев. подвижно- го. элемента между лентой и упорами

,позволяет значительно снизить. контакт..ное давЫение иа рабочую поверхность упоров за счет более равномерного распределения его цо длине элемента рри одном и том же максимальном saaУстройство для прокатки порошка, включающее неподвижные формующие упоры, приводные валки, натяжные ролики и замкнутые, металлические ленты, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности устройства за счет исключения заедания лент, оно снабжено замкнутыми подвижными элементами и опорйыми роликами, причем элементы выполнены в виде шарнирно соединенных друг с другом жестких металлических звеньев и смонтированы между лентами и рабочими поверхностями упоров, а ролики установлены внутри элементов.

Источники информации, принятые во внимание при экспертизе

1. Виноградов Г.А. и др. Прокатка металлических йорошков.М., "Металлургия", 1969, с,180-210.

2. Авторское свидетельство СССР

Ф 521067, кл. В 22 F 3/18, 1974.

822993

Составитель Г. Загорская

Редактор Г. Кацалап Техред Н.Майорош ° Корректор H. Стец

Заказ .1949/11 Вираж 869 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ПНП Патент, r. Ужгород, ул. Проектная, 4