Способ автоматического управленияпроцессом пластикации при литье поддавлением

Иллюстрации

Показать всеРеферат

Союз Соаетскик

Социалистических

Республик

ОП ИСАЙКЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

В 29 F !/00

G 05 D 27/00 с присоединением заявки М

Гееударетееиеый квинтет

CCCP ае делам ваебретеикй к открытей (23) Приоритет

Опубликовано 23 04, 81, Бюллетень,%15 (53) УДКбб.012-52 (088. 8) Дата опубликования описания10,05,81 (72) Авторы изобретения

В.П.Шевченко, И.С.Кричевер,. Т.П.Николенко, Д.С.Фаерман н А.И.Кричевер (54) ПРОЦЕССОМ ПЛАСТИКАЦИИ ПРИ ЛИТЬЕ

ПОД ДАВЛЕНИЕМ

Изооретение относится к автоматизации процессов переработки пластмасс и может быть использовано при проведении процессов переработки пластмасс под давлением, Известен способ автоматического управления процессом пластикации при литье под давлением путем измерения текущего осевого положения червяка относительно его упора в сопло, сравнения указанного осевого положения червяка в предыдущем цикле работы литьевой машины с за" данным положением червяка в момент окончания процесса впрыска и выработке сигнала коррекции jl).

Недостатками известного способа управления являются наличие колебательного характера процесса коррекции и длительность процесса входа в режим работы. Кроме того, измерение "подушки" связано с определенными техническими трудностями. Возникает необходимость точно определять момент окончания впрыска, чтобы с достаточной точностью узнать величину

"подушки". Поэтому все известные устройства содержат блок определения окончания впрыска.

Величина "подушки" при малых порциях впрыскиваемого материала может быть мала и ее точное измерение связано с повышением чувствительности измерительных блоков. Точность стабилизации дозы зависит от точности замера "подушки" и определения знака и величины коррекции. Все это снижает точность стабилизации величины объемной дозы материала.

Цель изобретения — повышение точности стабилизации величины объемной дозы материала.

Поставленная цель достигается тем, что согласно способу управления

20 процессом пластификации при литье под давлением путем измерения текущего осевого положения червяка относитель- . но ez о. упора в сопло, дополнительно

823159 измеряют величину пути, пройденного червяком во время процессов впрыска материала и его формования, формируют сигнал, соответствующий величине объемной дозы материала суммированием сигнала, соответствующего измеренному, пути червяка при впрыске и формовании, с сигналом, соответствующим предварительно заданному положению червяка в конце процесса формования, и прекращают операцию пластикации при совпадении сигналов, соответствующих величине объемной дозы материала и текущего осевого положения червяка, причем нри нулевом значении сигнала, соответствующего положению червяка при впрыске и формовании, увеличивают сигнал, соответствующий величине объемной дозы материала, на величину, обратно пропорциональную величине измеренного пути червяка при. внрыске и Формовании.

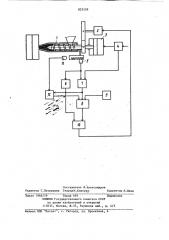

На чертеже показана блок-схема системы автоматического управления процессом нластикации питьевых машин, реализующая предлагаемый способ, Способ автоматического управления процессом пластикации ири литье под давлением осуществляют следующим.образом.

Пластикацию расплава материала осу-ществляют вращением червяка 1 посредством привода 2. При этом расплав материала скапливается в передней части материального цилиндра 3 и отодвигает червяк 1 от сопла (на чертеже слева направо). Пластикация материала осуществляется до достижения червяком 1 определенного положения, при котором объем накопленного перед червяком 1 расплава материала соответствует объему отливаемого изделия.

После окончания всех подготовительных операций (закрытие формы, подвод мсI ханизма впрыска и др) поступает команда на впрыск расплава в форму, который осуществляется при помощи гидроцилиндра 3, управляемого блоком

4 управления. После заполнения рас- плавом формы поступает команда на формование, при котором изделие выдерживается под давлением формирования определенное время. Измерение текущего осевого положение червяка 1 относительно его упора в сопло осуществляется с помощью датчика 5 и блока

6 текущего осевого положения червяка 1, которое входит в состав вычислительного устройства системы.

Блок 6 текущего осевого положения червяка 1 накапливает сигналы датчика 5. Измерение пути, пройденного червяком 1 во время процесса впрыска и формования, осуществляется с помощью блока 7 измерения пути при впрыске и формировании аналогичного блоку 6, но он управляется блоком

4 управления; сигнал с выхода блока

to 7 поступает на вход сумматора 8, на другой вход которого подается сигнал от задатчика 9 положения червяка 1 в момент окончания процесса формования. На выходе сумматора 8 5 формируется сигнал, соответствующий объемной дозе материала: ((+1) = S Ы +S„ где S (1+1) — необходимая в следующем цикле объем20 ная доза расплава материала; — объем впрыскиваемого.

Ь 1 в форму материала во время впрыска и формирования;

5 — заданный объем остатка материала в конце формирования ("подушка"), Таким образом, после первого впры. ска становится известной величина дозы расплава. Сигнал, соответствующий этой величине является как бы эталонным и подается на вход сравнивающего блока 10 сравнения.

Вслед за процессом формования наступает процесс пластикации. Блок 6 текущего положения червяка измеряет положение червяка 1 при перемещении

его от сопла к бункеру. Этот сигнал

40 поступает на вход блока 10 сравнения

Когда сигнал с выхода блока 6 текущего положения червяка совпадает с сигналом с выхода сумматора 8, блок

10 сравнения подает сигнал на оста15 нов привода 2 вращения червяка. Если во время впрыска или формования червяк 1 достиг упора в сопло и сигнал, соответствующий текущему осевому положению червяка 1, равен нулю, то на выходе датчика 11 нулевого осевого положения червяка появляется сигнал, который отпирает блок 12 увеличения дозы расплава. На вход блока

12 поступает сигнал с выхода блока 7 измерения пути при впрыске и формировании. Сигнал с выхода блока 10 поступает на один из входов сумматора,8.

823159

Формула изобретения

В этом случае необходимая в последующем цикле доза расплава материала определяется по формуле

64 i+ I ) = Ь, + eл.за*+ A где А — величина, обратно пропорциональная величине сигнала, соответствующего измеренному пути при впрыске и формовании д К при б „; ф О; . !О

A= М при Gg-= О, где К вЂ” коэффициент пропорциональности, задаваемый оператором или программистом; — максимально возможная до- 1з за расплава материала.

Таким образом, чем больше величина измеренного пути червяка при впрыске и формовании, тем меньше величина сигнала на выходе блока 12. В резуль- 20 тате этой прибавки система быстрее входит в режим. но его упора в сопло, о т л и ч а ю— шийся тем, что, с целью повышения точности стабилизации величины объемной дозы материала, измеряют величину пути„ пройденного червяком во время процессов впрыска материала и его формования, формируют сигнал, соответствующий величине объемной дозы материала суммированием сигнала,- соответствующего измеренному пути червяка при впрыске и формовании, с сигналом, соответствующим предварительно заданному положению червяка в конце процесса формования, и прекращают операцию пластикации при совпадении сигналов, соответствующих величине объемной дозы материала и текущего осевого положения червяка, причем -при нулевом значении сигнала, соответствующего положению червяка при впрыске и формовании, увеличивают сигнал, соответствующий величине объемной дозы материала, иа величину, обратно пропорциональную величине измеренного пути червяка при впрыске и формовании.

Способ автоматического управления

npoqeccoM пластикации при литье под дав.давлением путем измерения текущего осевого положения червяка относительИсточники информации, принятые so внимание при экспертизе

1. Патент CIIJA N 3666141, кл. 2221, опублик. 1965.

823159

Составитель Л.Александров

Редактор С;Патрушева ТехредХ.Коштура: Корректор Л.Иван, Заказ 1966/19 Тираж 694 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП ".Патент", г. Ужгород, ул. Проектная, 4