Способ очистки минерализованныхвод

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистическик

Реслублии

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОИ:КОМУ СВИ ЕТВЛЬСТВУ (61) Дополнительное к авт, свид-ву

Р11М К„.Р

С 02 F 5/00 (22) Заявлено 020779 {21) 2791568/29-26 с присоединением заявки Йо

Государственный KQNN Tct

ССС P но делам. изобретений н открытий (23) Приоритет (53) УДК 663. .632.47 (088.8) Опубликовано 230481. Бюллетень ИЯ 15

Дата опубликования описания 30. 04. 81 (72) Авторы изобретения

П.П.Симонов, В.В.Шищенко, A.È.Áûêoâ, В.l0.Ëåáåäåâ, Б.А.Саморядов и В.М.Куте вский, юагощщ,,> аатяктао.

"ТЖНВ о ордена Лен а ект 1МФТЩФ

Ставропольский политехнический инсти отделение Всесоюзного государственно проектного института "Теплоэлектройр (71) Заявители (54) СПОСОБ ОЧИСТКИ МИНЕРАЛИЗОВАННЫХ ВОД

Изобретение относится к способам обессоливания минерализованных природных и сточных вод и может быть использовано для обессоливания сточных вод, образующихся при работе уста; новок натрий-катионитного умягчения и химического обессоливания, в частности водоподготовительных установок тепловых электростанций.

Известен способ очистки регенерационных сточных вод водоподготовительных установок, включающий предварительную сОдоизвесткон ло обработку, последующее упаривание в выпарных аппаратах, работающих по методу мгновенного вскипания, и выделение солей в сухом виде (1J.

Недостатком этого способа является значительный расход соды, эквивалентный жесткости обрабатываемой воды, что увеличивает стоимость очистки,и значительная (около 1 мгэкв/кг) жесткость умягченной воды, что вызывает необходимость использования нестандартных испарителей специальной конструкции и не гарантирует безнакипный режим их работы.

Наиболее близкйм к предлагаемому изобретению по технической сущности и достигаемому результату является способ термохимического умягчения морской воды, включающий предварительный нагрев воды косвенным путем до 40-70 С, обработку воды из вестью, нагрев прямым смешением с паром до 140-170еС, отделение частично умягченной воды от выпавшего осадка, последующее ее глубокое умягчение натрий-катионированием, концентрирование выпариванием и подачу концентрата на регенерацию натрий-катионитных фильтров $2) .

Недостатки способа состоят в том, что косвенный нагрев ограничен тем15 пературой 40-70 С, так как при более высокой температуре в процессе известкования начинается выделение .сульфата кальция на стенках оборудования и трубопроводов. Нагрев

20 от 40-70оС до 140-170 С происходит за счет смешения с паром, что сопровождается потерей его конденсата и увеличением общего количества обрабатываемой воды. Кроме того, известкованию и термическому умягчению подвергают всю исходную воду, а образующуюся гидроокись магния отделяют от воды в термоумягчителе вместе с сульфатом кальЗ0 ция. Это увеличивает габариты тер823315 моумягчителя, работающего при давлении 6-9 бар, усложняет его эксплуатацию и последующее. полезное использование полученных осадков. Кро ме того, в процессе натрий-катионитного умягчения образуется значительное количество минерализованных стоков, сброс которых загрязняет окружающую среду, а содержащиеся в них соли не используют.

Цель изобретения — повышение экономичности эа счет создания бессточной схемы очистки регенерационных вод натрий-катионитовых и химобессоливающих установок.

Поставленная цель достигается тем, что минерализбванные регенерационные воды натрий-катионитовых и химобессоливающих установок нагревают раздельно до насыщения по сульфату кальция, затем их смешивают и подвергают термическому умягчению путем смешения воды с паром при 140-170 С, отделяют частично умягченную воду от выпавшего осадка, затем воду смешивают с отмывочными водами ионэобменных фильтров и направляют на натрий-катионито- вые фильтры, после чего упаривают до насыщения по хлориду натрия, концентрат отделяют от выпавшего сульфата натрия и направляют на регенерацию фильтров, а фильтрат обрабатывают известью, отделяют от гидроокиси магния и смешивают с регенерационными растворами водоподготовительных установок.

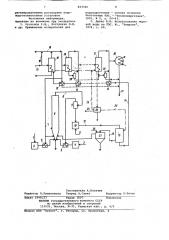

На чертеже представлена схема очистКи минерализованных вод водоподготовительных установок.

Отработанные растворы натрий-катионитовых фильтров по трубопроводу 1 подают в бак 2, а нейтрализованные отработанные растворы химобессоливакицих установок по трубопроводу 3-в бак 4, затем эти воды нагревают раздельно до насыщения .по сульфату кальция в теплообменных аппаратах 5 и подают в термоумягчитель 6, где смешивают с паром or паропровода 7 и при этом нагревают до 140-170 С.

Частично умягченную воду по трубопроводу 8 направляют в расширитель 9 и затем подают в бак 10, где смешивают с отмывочными водами ио ообменных фильтров, подавае-по трубопроводу 11. Смесь по трубопроводу 12 подают в натрий-катионитовые Аильтры 13, ci глубоко умягченную воду по трубопроводу 14 направляют в подогреватели 15 и затем по трубопроводу 16 — в первую ступень выпарной установки, где упаривают за счет тепла пара от паропровода 17. Образующий вторичный пар разделяют на дна потока, один из которых подают по трубопроводу 18 смешивают с перегретым паром от паропровода 19 и направляют тепловому потребителю.

Другую часть используют для лоупаривания воды во второй ступени

20 и т .д., в последнея ступени 21 . воду упаривают до насыщения по хлоt5 риду натрия (240-260 г/кг). При этом из воды выделяется сульфат натрия, кристаллы которого вместе с раствором поступают в узел 12 разделения и . сушки, откуда кристаллы сульфата

2О натрия эвакуируют, а маточный раствор разделяют на три части, одну из которых по трубопроводу 23 возвращают в испаритель 21 на доупаривание, другую часть по трубопроводу 24 подают на регенерацию натрий-катионитовых фильтров водоподготовительной установки, а третью часть по трубопроводу 25 на регенерацию натрий-катионитовых фильтров 13. Сточные воды этих фильтров по трубопроводу 26 подают в осветлитель 27, обрабатывают известью, поступающей по трубопроводу 28, отделяют гидроокись

35 магния, а осветленную воду направляют в термоумягчитель б. Конденсат пара из расширителей 29, конденсатора 30 и теппообменников 15 направляют по трубопроводу 31 к потребителю.

40 Избыток кристаллической массы в термоумягчителе б периодически удаляют в узел разделения и сушки.

Пример. Очистке подлежит

32,8 т/ч отработанных, растворов

45 химобессоливающей установки, 5,8 т/ч отработанных растворов натрий-катионитной установки и

77,1 т/ч отмывочных вод этих установок, Состав сточных вод приведен в .таблице (п. 1-3).

Кроме того, в процессе натрийкатионитного умягчения этих стоков образовалось 11 т/ч сточных вод, состав которых приведен в таблице (п. 4)..

823315

84,2

0,21

0,02

1 32, Я 24,.0

2 5,8 18,8

3 77,1 6,7

4,65

59,2

31,7

3,42

6,07

5,1

1,4

53,4

0,8

3,18

14,0

3,0 19,0

1,3

0,06 . 1,49

422 430 76

30, 31

0,08

4 11,0.

5 52,8

84,0

36,1

О, 15 8,05

1,7

3,5

130

0,09

98,9

2,2 60у8

0,01 67,67

1,06 5075

41,7 26

41,7 26

4440 635

6 129,9 4,7

0,1

4,25

0,1

4,29

7 120

8 1,07

0,02

2, 12

10,6

305

Формула изобретения

Отработанные растворы химобессоливающей установки нагревают до

80-100оС, а натрий-катионитной установки до 130-150 С в теплообменниках 5 и смешивают со стоками и паром, нагревают до 170 С, отдео ляют от выпавшего сульфата кальция и охлаждают до 85-105 С в расширителе 9. В результате образуется 52,8 т/ч термоумягченной воды, состав которой приведен в таблице (и. 5). Эту воду смешивают с отмывочными водами. Количество и состав этой смеси приведены в таблице (п. 6), а эти же показатели после натрнй-катионитных фильтров — в таблице (п. 7). Натрийкатионированную воду упаривают до насыщения по хлористому натрию (259 r/êr при 100 С) и отделяют от выпавшего сульфата натрия. Состав и количество полученного раствора приведены в таблице (и. 8).

Часть его подают на регенерацию фильров 13, а остальное количестно — на регенерацию натрий-катионитной установки исходной воды.

Отработанные растворы фильтров 13 смешивают с известью, отделяют от образовавшейся гидроокиси магния и подают «а термическое умягчение.

В результате термическому Умягчению подвергают 49,6 т/ч вместо

115,7 т/ч по известному способу, что снижает расход пара на смешивающий нагрев в термоумягчителе на 50-60%. Так как в термоумягчителе осаждается только более тяжелый сульфат кальция, а магний выделяют из концентрированного стока при атмосферном давлении, скорость в термоумягчителе возрастает. о 7-8 и/ч до 30-35 м/ч. С учетом снижения nF»qего количества воды, подвергаемой термическому умягчению, 5 узел термического умягчителя ум ньшится в 8-14 раз. Раздельное осаждение сульфата натрия, сульфата кальция и гидроокиси магния упрощает их использование. Прекращается расход привозной поваренной соли на регенерацию натрий-катионитной установки исходной воды и сброс минерализованных вод.

Способ очистки минерализованных вод, включающий предварительный нагрев воды; обработку известью, тер40 мическое умягчение путем смешения воды с паром при температуре 140170 С, отделение частично умягченной воды от выпавшего осадка, последующее умягчение с помощью на45 трий-катионитовых фильтров, концентрирование упариванием и подачу концентрата на регенерацию фильтров, о т л и ч.а ю шийся тем, что, с целью повышения экономичности за счет создания бессточной схемы очистки регенерационных вод натрий-катионитовых и химобессоливающих установок, последние нагревают раздельно до насыщения по сульфату кальция, затем их смешивают и подвергают термическому умягчению после которого воду смешивают с отмывочными водами ионообменных фильтров и направляют на натрийкатионитовые фильтры, после чего

60 упаривают до насыщения по хлорипу натрия, концентрат отделяют от .выпавшего сульфата натрия и направляют на регенерацию фильтров, а фильтрат обрабатывают известью, отделяют

65 от гидроокиси магния и смешивают с

823315

Составитель А. Богачев

Редактор Н. Пушненкова Техред A.Ñàâêà

Корректор О. Билак

Эаказ 1990 27 Тираж 1007

ВНИИПИ Государственного комитета СССР по делай изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент, r. Ужгород, ул. Проектная, 4 регенерационными растворами водоподготовительных установок, Источники информации, принятые во внимание при экспертизе

1. Бускунов P.Ø., Кострикин D.M. и др. Применение испарителей для водоподготовки — основа создания бессточных ТЭС. — "Теплоэнергетика", 1976, Р 2, с. 60-63.

2. Дыхно А .В. Использование морской воды на ТЭС. М., "Энергия", 1974, с. 60.