Способ получения макросфер

Иллюстрации

Показать всеРеферат

О П И С,А Н И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ВТЕЛЬСТВУ

Союз Советскня

Социалистических

Республик

<щ823392

Ф

"Ъ (61) Дополнительное и авт. свид-вуI (22) Заявлено 120279 (2f) 2723455/23-05 (51)M. Кл. с присоединением заявки Мо (23) С 08 J 9/34

В 05 0 1/40

Государственный комитет

СССР по делам изобретений и открытий

Приоритет Ф

Опубликовано 2304.81.6 оллетеиь 149 15 (53) УДК 678.028. .3 (088.8) Дата опубликования описания 230481

Ф

Л.A.Påóñîâà, fO.И.Яманов и В.Е. господский ф Ф; т

Всесоюзный научно-исследовательский ийститут синтетических смол (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ МЛКРОСФЕР,2

Изобретение относится к получе- нию макросфернысокопрочного наполнителя на основе быстроотнерждающегося полимерного снязующего и лег- .и ковесных гранул размером более 1 мм.

Известен способ получения макросфер путем нанесения полимерного связующего и порошкообразного нанолнителя на термопластичные гранулы н цилиндрическом смесителе с последующим отверждением (1) .

Однако при нанесении связующего на легковесные частицы s смесителе основная масса частиц прилипает к поверхности аппарата, слой связующего наносится на частицы неравномерно как по толщине, так и ао их поверхности. Имеют место большие потери связующего, а также необуто= димость частой остановки смесителя 29 для чистки.

Цель изобретения - повышение физико-механических свойств макросфер и интенсификации процесса, Постанленная.цель достигается тем, что макросферы получают путем нанесения полимерного свяэукщего,. на вспененные полистирольные patty-. лы в цилиндрическом двухленточиом вращения внутренней и наружной спиральных лент мешалки 1,5-4, а нанесение порошкообразного наполнителн проводят в аппарате со штырьковым шнеком при скорости его вращения

6-32 об/мин.

Гранулы и связующее, попадая н смеситель с двухленточной мешалкой, в зону вращения спиральных лент, совершают сложное движение í аппарате и интенсивно перемешиваются под действием усилий сдвнга,развива.— емых при движении разнонаправленных лейт, вращающихся с различными угловыми скоростями, сил тяжести и сил сцепления между связующим и rpahyлами. Наружная лента транспортирует смешиваемую систему, внутренняя, вращающаяся с большей скоростью, препятствует этому движению, сообщает усилия, превышающие силы сцепления гранул и связующего, разделяет частицы, организует обратный материальный поток и обеспечивает требуемое дпя качественного покрытия гранул свяэуккдим время перемешивания гранул, исключая разрушение гра-! нул, а также захват связующим пузырьков нОэлчха - мктоои uaïëíà ° °

823392 поскольку ани.снижают качество продукта>

Соотношение скоростей вращения внутренней .и наружной лент мешалок

l,5-4 обеспечивает дбстижение,равномерного распределения связующего по поверхности гранул и, эффекта улучшения качества покрытия гранул связующим..

При соотношении менее 2;5 сдвиговые усилия„развиваемые лентами, недостаточны для преодоления сил сцепле.ния между гранулами и связующим. При соотношении более 4 сдвиговые усилия значительно превышают Силы, действующие.на гранулы, и в .аппарате наблюдается поршневое движение потоков.

Поэтому при соотношении менее 1,5 и более 4 качество покрытия связующим понижается.

Диапазон скорости наружной спирали 10-40 аб/мин определяется необходимостью достаточного для проведения процесса времени пребывания частиц и связующего в аппарате, а, также .экономическими и эксплуатационными показателями способа. При скорости более 40 об/мин эффекта повышения качества покрытия нв, иаблюдаетсяиз-эа снижения времени пребывания смешиваемой системы s аппарате.

При скорости менее 10 об/мин значительно увеличивается время пребывания,ио и одновременно снижается про. иэводительность процесса,тем самым ухудшается его экономика, а также возрастает возможность полимериэации связующего непосредственно в аппарате.

Выгруженные из смесителя гранулы с нанесенным на их поверхность слоем связующего и норошнообразный материал подают в аппарат со штырьковым шнеком. Выбор аппарата со штырьковым шнеком обусловлен необходимостью наличия значительных сдвиговых усилий и большагс времени пребывания гранул в зоне, где они опудриваются порошком. Таким требованиям наиболее паина отвечает штырьковый шнек, способный пропустить между штырьками только единичные частицы.

В процессе движения. по аппарату смоченные связующим гранулы под действием штырькового шнека разделяются на дискрвтныв частицы, одновременно опудриваются парашкам,обкатываются, транспортируясь,к Ilpoтивоположному от загрузки концу аппарата. При этом происходит внедрение порошка в слой связующего, выравнивание толщины оболочки, ее уплотнение и окончательное формоваияе.

Скорость вращения штырькового инвка б-32 об/мин определена показателями процесса формавания оболочки в порошке, характеризующими нели чив эффекта. При скорости менее б аб/мин снижается содержание качест4 венных частиц с оболочками в продуктег йз-за .излишне большого времени пребывания частиц в аппарате наблюдается разрушение оболочек (раздевание гранул)..Кроме того, резко снижается производительность процесса. При скорости более 32 об/мин также увеличивается содержание некачественных частиц из-эа.недоста точного времени пребывания частиц появляются конгломераты).

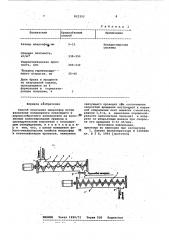

На чертеже изображена схема устройства для непрерывного формования оболочек макросфер, поясняющая предлагаемый способ.

Гранулы и связующее подаются в загрузочный люк 1 цилиндрического горизонтального смесителя 2 с разнонаправленными соосными безвальными спиральными лентами. Наружная

20 лента 3, прилегающая к корпусу смесителя, транспортирует гранулы и связующее к противоположному концу аппарата, внутренняя лента 4 — обеспечивает интенсивное перемешивание создавая обратный материальный поток. Гранулы с нанесенным слоем связующего через люк 5 для выгрузки подаются в нижний цилиндрический горизонтальный аппарат с прилегающим к вго корпусу штырьковым шнеком

7, куда также подается порошкообразный. материал . По мере продвиже,ния по аппарату на гранулах формуется оболочка. Гранулы с оболочкой выгружают через люк и направляют на отверждение.

Совокупность признаков процесса нанесения связующего на гранулы и формования оболочек s порошке поз,воляет получать равномерное по тол40 щине и поверхности покрытие связующим е толщиной слоя от 40 мк и болев (примерно-до 120 мк), а также

100%нов содержаиие дискретных частиц с Качественной оболочкой после

4 завершения Формования. Это приводит к повышению прочностных свойств макросфвр на 10 20% и улучшению экономики щх>цесва за счет исключения брака продукта после формования. яр П р и и е р Изготовление макросфер проводит путем формованим оболочек из саяэующвго на основе эпок сидной сколы и порашкообразного

1 материааа (стеклянных микросфер) на вспеиениых полистирольййх гранулах (O 665"221-423-78 на макросфе.ры полые марки ЭИС) с последующим отверждениам оболочки.

Объем аппарата 10 л, производительность 62 л/ч. Для доведения

60 плотности н прочности макросфер до требуемых величин формование оболочек проводят многократно с объязательным отверждением при температуре помещения каждой сформованной

65 оболочки. Окончательное отверждение

823392

Таблица 1

Производи- Скорость тельность, шнека, л/час . . об/мин

Содержание дискретных частиц с качественной оболочкой, %

Примечание

Способ

Наблюдается значительное снижение производительности

Предлагаемый способ при использовании двухленточ- . ного смесителя и аппарата со штырьковым шнеком

100

100. 62

100

62.

3% конгломератов

5%

95

11%

20%

; 89

62.

80

62

Наблюдается процесс Разрушения сформованных оболочек;

2% составляют гранулы беэ оболочек.

5 6 оболочек макросфер осуществляют при . Показатели макросфер, получае<мх термообработке по ступенчатому ре- (при использовании предлагаемого спожиму с предельной температурой 180- соба, приведены в табл. 2.

1900С Производят четыре последовательных формования оболочек на одних и тех

Качество процесса це"" у " же гранулах, а также наносят 5-ый эателнми, котоРые ОПРеделнют требо . герметизирук„ „ий слой связу щего, сгла..

ы on е еляют т ебо- 5 ваниями к макросферам марки ЭМС на . „в и основе эпоксидной смолы и стеклян-. Т на я п и фо 9 ных макросфер. Так ми по ателями 1рр мк. УчИтывая основные требования являются: степень .неравномерности к макросферам -наименьшая плотность нанесенного на гранулы слоя связуюи наибольшая прочность, — толщину щего, измеряемая дисперсией толщины герметиэирующего покрытия делают ми-. слоя (средне-квадратичным отклонени,ем, толщина слоя свяэующег < процент» Пре Лагаем и способ позволяет ное содержание дискретных частиц с улучшить качес о макросфер (снизить их плотность, повысить прочность после формования, плотность макросфер и улучшить экономические показатели после окончательного отверждения, . процесса эа счет снижения брака. гидростатическая прочность макросфер г "0%-ный уровень разрушения своему осуществлению и экономически

26 выгоден. Кроме производства макроКачественные показатели процесса.. сфер, он может быть реализован для формования оболочек на гранулах в . .широкого круга процессов< где необпорошкообраэном матеРиале пРИВеДены ходимо осуществлять покрытие дисперс< в табл. 1. ного материала. жидкостью и порошком.

823392

Т а б л и ц.а 2

Предлагаемый способ

Показатели

Примечание

Размер макросфе,мм

Полидисперсная система

5-15 Средняя плотность, к,/ма

330-350

Гидростатииеская прочность, атм

200-230 толщина герметизирующего. покрытия, мк

35-,40

Формула изобретения

ВНИИПИ Закаэ 1999/31 Тираж 530 Подписное т

Доля брака в продукте по визуальной оценке, приходящаяся на 4 формования и герметизирующее покрытие, Ъ

Способ получения макросфер путем нанесения полимерного связующего и . порошкообразного наполнителя на вспе- ЗО ненные полистирольные гранулы в, цилиндрическом смесителе с последующим атверждением, о т л и ч а ю щ и йс я тем, что, с целью повышения физико-механических свойств макросфер Ç5

I и интенсификации процесса, нанесение связующего проводят пан соотношении скоростей вращения внутренней и наружной спираЛьных лент мешалки смесителя, равном 1,5-4, а нанесение порошкообразного наполнителя проводят в аппарате со штырьковым шнеком при скорости его вращения 6-32 об/мин.

Источники информации, принятые so внимание при экспертизе

1. Патент Великобритании Р 1105680 кл. В 2 К, 1964 (прототип),.