Солевой состав для обработкистальных изделий

Иллюстрации

Показать всеРеферат

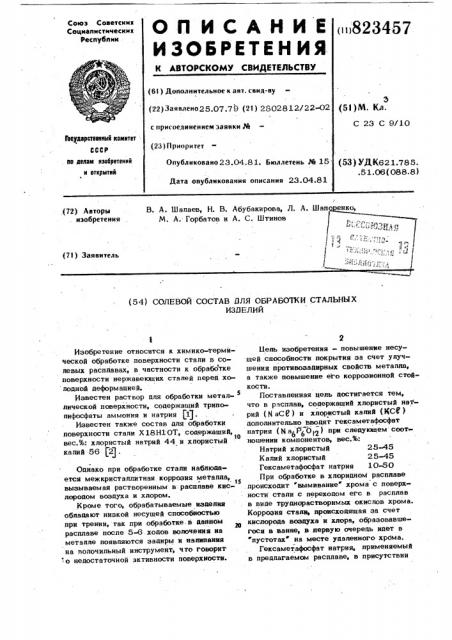

О П И С А Н И Е 823457

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61} Дополнительное к авт. саид-ву (22) Заявлено 25.07.79 (21) 2802812/22-02

3 (53)М. Кд.

С 23 С 9/10 с присоединением заявки ¹

fecyaspctssss1 sl комитет

СССР (,23) Приоритет ио делам изобретений и открытий с

Опубликовано 23.04.81. Бюллетень № 15 (53) УДК621.785. .5 1.06 (088.8) Дата опубликования описания 23.04.81

В. А. Шалаев, Н. В. Абубакирова, Л. A. Illa

М. А. Горбатов и А. С. Штинов (72) Авторы . изобретения (71) Заявитель (54) СОЛЕВОЙ СОСТАВ ВЛЯ ОБРАБОЧКИ СТАЛЬНЫХ

ИЗДЕЛИЙ капий 56 (2).

Изобретение относится к химико-термической обработке поверхности стали в сопевых расплавах, в частности к обработке поверхности нержавеющих сталей перед хо подной деформацией.

Известен раствор дпя обработки метал5 пической поверхности, содержащий трипопифосфаты аммония и натрия (1 .

Известен также состав дпя обработки поверхности стали X18HlOT, содержащий, 10 вес.%: хпористый натрий 44 и хпористый

Однако при обработке стали наблюдается межкристаппитная коррозия металла, - 15 вызываемая растворенным в расппаве кислородом воздуха и хлором.

Кроме того, обрабатываемые изделия обпааают низкой несущей способностью при трении, так при обработке. в данном расплаве после 5-6. ходов вопочвиия на метаппе появляются задиры и напипания на вопочипьный инструмент, что говорит о недостаточной активности поверхности.

Цепь изобретения - повышение несущей способности покрытия за счет упучшения противозадирных свойств металла, а также повышение его коррозионной стойкос ти.

Поставпенная цель достигается тем, что в расплав, содержащий хпористый нат рий (К aC0) и хпористый калий (KCf ) дополнительно вводят гексаметафосфат натрия (И а6Р6012) при спедукяпем соотношении компонентов, вес.%:

Натрий хпористый 25 5

Калий хпористый 25-45

Гексаметафосфат натрия 10-50

При обработке в хпоридноМ расппаве происходит вымивание хрома с поверхности станк с переходом его в. расплав в виде труднорастворимых окислов хрома.

Коррозия стапи, происходящая за счет кислорода воздуха и хлора, образовавшегося s ванне, в первую очередь идет в пустотах на месте удавленного хрома.

Гексаметафосфат натрия, применяемый в предпагаемом расплаве, в присутствии

Известный расплав

62

22,5

Калий хлористый

10

Натрий хлористый

Калий хпористый

Натрий хлористый

40

105

Калий хлористый

82 уастворенного кислорода сильно проявля ет ингибирующие свойства, занимая "пустоты" вместо удаленного с поверхности хрома. Выделившиеся фосфаты улучшают противозадирные свойства поверхности металла и уменьшают. потери металла на . коррозию в хпоридном расплаве.

Пример. Проводят обработку стали, предварительно подогретой до 700 С йри выдержке 15 мин. Ванну с расплавом готовят простым расплавлением компонентов.

Обработку проволоки из стали Х18Н1ОТ проводят в известном составе и в предлагаемом, содержащем, вес.Ъ натрий хпо« ристый 40, калий хпористый 40 и гексаметафосфат натрия 20.

Затем удаляют расплав с поверхности металла промывкой в холодной воде и покрывают жидким стеклом удельного веса

1,04-1,07 r/ñtj . Температура не ниже

5 0

80 С, время выдержки 1-2 мин. ПровоНатрий хлористый 46

Гексаметафосфат натрия 8

Гексам етафосфат натрия 10

Калий хпористый 40

Гексаметафосфат натрия 20

Натрий хлористый 35 110

Гексаметафосфат натрия 30

3457 4 дят сушку при 110-120 С. ВреьИГвыдержки 5 мин. Несущую способность покрытия оценивают по нагрузке задира, которую определяют количеством ходов волочения.

Бунты, обработанные в известном расппаве, удается подвергнуть вопочению в

6 ходов, на седьмом ходе на металле появляются задиры и напипания на вопочильный инструмент. Маршрут волочения

2, 15-1,75-1,57-1,4-1,26-1, 15-1,03.

Суммарное обжатие 77,5%.

Бунты, обработанные в предлагаемом расплаве, проходят волочение без задиров и напипаний 11 ходов. Маршрут. волочения 2,15-1,75 1,57-1,4-1,26-1,15-1, 03-0,93-0,83- 0,74-0,66-0,59. Суммарное обжатие 92,5%, Сравнительная характеристика известного и предлагаемого расплавов при

800 С приведена в таблице.

823457 б

Продолжение таблицы

119

Калий хлористый 30

Гексаметафосфат натрия 40

Натрий хлористый 20

6,8

168

Калий хлористый

Гексаметвфосфат натрия 60

Составитель Г.:- Бахтинова

Редактор Г. Кацвлвп Техред Л.Пекарь Корректор В. Бутяга

Заказ 2010/34 Тираж 1048 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35 Раушская нвб.„n, 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4

Натрий хлористый 30 120

Натрий хлористый 25 136

Калий хлористый 25

Гексаметафосфат «а грин 50

Как видно из таблицы, при увеличении содержания гексвметафосфвта и уменьшении содержания хлористого натрия н хлористого калия увеличиваются вязкость и

pîâåðõíîñòíîe натяжение расплава, что 1 приводит к увеличению выноса расплава, особенно и ри содержании. гексаметафосфвтв выше 50%. При введении гексаметафосфата менее 10% противозвдирные свойства не улучшаются, а также не наблюдается коррозионного воздействия расплава нв металл.

Повышение лротивозадирной стойкости ириводит к сокращению числа ходов и увеличению степени суммарного обжвтия нв

15%, что дает воэможность исключить

I часть операций термообработки и травления и повысить выход годного на 3,5%.

Снижение коррозионной активности расплава также приводит к снижению потерь.

eFo при обработке.

Формула .изобретений

2S Солевой состав для обработки стальных иэделий, содержащий хлористый натрий и хлористый калий, о т л и ч а ю щ и и с я тем, что, с целью повышения несу щей способности покрытия зв счет улучSy шения его противоэвдирной стойкости, а также повышения корроэиониой стойкости, он дополнительно содержит тенсамета-». фосфат натрия при следующем соотношении компонентов, вес.%;

Натрий хлористый 25-45

Калий хлористый 25-45

Тексаметафосфат натрия 10-50

Источники информации, принятые во внимание при акспертизе

1. Патент ФРГ М 2359940, нл. С 23 F 7/08, 1973.

2. Труды института электрохимии

YHII АН СССР, 1976, вып. 20, с. 82

86.