Устройство для термообработки и жидкостнойэпитаксии полупроводниковыхматериалов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

< >823474

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 16.11.77 (21) 2544642/22-26 с присоединением заявки Йо (23) Приоритет-(51)М. Кл з

С 30 В 19/06

С 30 В 31/10

Государственный комитет

СССР по делам изобретений и открмтий

Опубликовано 230481 Бюллетень М 15 (53) УДК 621.315. .592(088.8) Дата опубликования описания 23.04.ф1 (72) Авторы изобретения

Н.И.Белобоков. Д.Н, Васильковский, A.r.ToMaideBGKHA и Е В Мурнев

1 (71) Заявитель (54) УСТРОЙСТВО ДЛЯ TEPMOOBPABOTKH

И ЖИДКОСТНОЙ ЭПИТАКСИИ

ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ

Изобретение относится к технологи- ческому вакуумному оборудованию для изготовления кристаллов электронных приборов.

Известно устройство для выращивания полупроводниковых кристаллов, выполненное в форме цилиндрической камеры с непосредственным ее обогревом (1).

1О

Однако, вследствие неравномерного обогрева по цилинприческому корпусу и отсутствия нагревательных элементов со стороны торцов, эти устройства не пригодны для выращивания ряда тонкопленочных многослойных монокрис- 1з таллических полупроводниковых материалов.

Наиболее близким к предлагаемому по технической сущности и достигае- 2О мому результату является устройство для термообработки и жидкостной .эпитаксии полупроводниковых материалов, :выполненное из двух цилиндрических тепловых труб, поверхности которых образуют рабочую камеру для размещения обрабатываемого материала. В нем нет элементов прогрева кассет с торцов, конструкция выполнена не.разъемной (2) . 30

Недостатками данного устройства является большая инерционность, неравномерность распределения температурного градиента по оси, что приводит к полезному использованию только небольшой части обогреваемого объема от всей печи, неудобство обслуживания, большие затраты времени на подготовительные и заключительные операции, загрузку и выгруз- ку, низкая производительность и пло.хое качество выращивания материалов.

Цель изобретения - увеличение по- лезного объема камеры и удобство обслуживания при загрузке и выгрузке.

Указанная цель достигается тем, что в устройстве для термообработки и жидкостной эпитакоии полупроводниковых материалов, включающему рабочую камеру для размещения обрабатываемого материала, снабженную нагревателями в виде соосно установленных двух тепловых труб, поверхности которых образуют рабочую камеру, одна тейловая труба выполнена П-образной

Формы и снабжена механизмом осевого перемещения, а вторая труба выполнена кольцевой Формы с гориэонтальйым уступом и установлена внутри полости первой трубы. При этом каждая труба 823474 снабжена дополнительным нагревателем, а кольцевая труба в центре имеет валы, соединенные с приводами вращения.

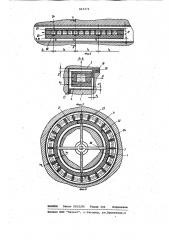

На фиг. 1 изображено предлагаемое устройство. общий вид; на фиг. 2 развертка рабочей камеры, разрез; на фиг. 3 — разрез A-A на фиг. 2; на фиг. 4 — поперечный разрез устройства по оси Б.

Устройство содержит тепловую трубу о

1 кольцевой формы, с осевым цилинд рическим отверстием и уступом 2 по торцу, тепловую трубу 3, имеющую Побразную форму и образующую с тепловой трубой 1 рабочую камеру 4; нагреватель 5, расположенный у близлежащих >5 торцов обеих труб; дополнительный нагреватель 6; теплоизолирующее устройство 7 тепловой трубы 3; теплоиэолирующее устройство 8 тепловой трубы

1; внутренний вал, 9 с приводом 10; 20 трубчатый внешний вал 11 с приводам

12; основание 13 с водяными каналами охлаждения 14„ каналами откачки газа

15 и продувки 16у термостатирующие щели 17 и 18; механизм подъема 19; кабели электропитания 20; технологическую кассету, включающую основание

21, с подложками 22, подвижную часть

23 с гнездом эпитаксиальных растворов 24, крышку 25; поводок 26, Тепловые трубы 1 и 3 изготовлены герметичными и заполнены жидкостью теплоносителем, например натрием. В закрытом состоянии камеры 4 нижние фланцы тепловых труб 1 и 3 имеют тепловой контакт с нагревателем 5.

Под действием тепла нагревателя 5 жидкость в тепловых трубах 1 и 3 испаряется.Пар поднимается вверх и конденсируется на внутренних поверхностях стен, нагревая их до заданной тем- 4О пературы, а затем конденсат стекает вниз, где испаряется вновь. Допол- . нительный нагреватель нагревает верхнюю стенку тепловой трубы 3 до температуры,близкой к заданной для рабо- 4 чей камеры 4. Этим обеспечивается увеличение скорости и повышение стабильности нагрева верхней и .внешней стенок рабочей камеры 4. Тепло от стен рабочей камеры 4 передается на О многогнеэдную кассету, выполненную по форме камеры и закрепленную основанием на уступе 2 тепловой трубы

1 °

Перемычки подвижных частей кассеты снабжены поводками 26 с посадочными гнездами для,соединения с приводными валами 9 и 11 и расположены в термостатирующей щели 18.

Посредством приводов 10 и 12 осуществляется поворот йриводных валов go

9 ll .è вместе с ними подвижных часУ тей кассеты. Так осуществляется поочередный -перенос к гнездам основания кассеты эпитаксиальных растворов, находящихся в гнездах подвижных час- у тей кассеты. После заполнения гнезд кассеты осуществляется эпитаксия очередного слоя полупрбводниковой монокристаллической структуры. Тепловая труба 3 с нагревателем 6 защищена термоизолирующим устройством 7, герметично соединенным с ее фланцем.

Тепловая труба 1 с нагревателем 5 защищена теплоизолирующим устройст вом 8, герметично соединенным с ее фланцем. По периметру соединения фланцев тепловых труб 1 и 3, образуется термостатирующая щель 17, в которой предварительно. нагревается проточный газ, подаваемый через канал продувки 16. Из рабочей камеры 4 газ откачивается через термостатирующую щель 18 и канал откачки газа 15, Форсирование времени охлаждения камеры осуществляется холодной проточной водой, пропускаемой по каналам

14 основания 13. Подача электроэнергии к дополнительному нагревателю

6 осуществляется через кабель 20, К нагревателю 5 такой же кабель подведен снизу .

Устройство работает следующим образом.

Механизм подъема 19 поднимает на заданную высоту тепловую трубу 3 с дополнительным нагревателем б и терМоизолирующим устройством 7, Технологическую кассету (фиг. 2-4) с откристаллиэованными в предыдущем цикле работы полупроводниковыми материалами на подложке 22 удаляют с уступа 2, тепловой трубы 1, а на ее место механизмом загрузки устанавливают очередную кассету с подложками 22 и растворами в гнездах 24, приготовленными для выращивания полупроводниковых материалов. После этого механизм

19 опускает в крайнее нижнее положение тепловую трубу 3 с нагревателем б и термоизолирующим устройством 7 и прижимает ее фланец к основанию 13, обеспечивая герметизацию рабочей камеры 4. После чего рабочую камеру откачивают, продувают инертным газом и нагревают до заданной температуры.

Для выращивания Ga As, например, требуется нагрев камеры до 800 С.

Затем растворы начинают охлаждать с определенной заданной скоростью.

Возникшее в растворе пересыщение

)беспечивает кристаллизацию слоя заданного состава на подложке 22 °

Посредством приводов 10 и 12 осу; ществляется поворот приводных валов

9 и ll вместе с ними подвижных частей кассеты, содержащих гнезда с растворами. Таким путем осуществляется поочередное контактирование подложки

22 с растворами, содержащимися в гнездах 24 и выращивание полупроводниковых слоев требуемого состава, Цикл работы печи повторяется, Обогрев кассеты со стороны торцов, от внутренней стенки наружной

823474

Формула изобретения

1 тепловой трубы и внешней стенки

Внутренней тепловой трубы обеспечивает высокую стабильность температурного градиента (Т вЂ” Т4 ) в осевом (1 — 14) и радиальном (h — h4) направлениях и по всему объему рабо5 чей камеры устройства.

Рабочая камера выполнена разъемной и минимально допустимого объема, оп;ределяющегося размерами Ь4 — й4, что ускоряет загрузки, откачк воздуха и разгрузки. Термостатирующие щели

17 и 18 исключают возможность проникновения газов, имеющих температуру, отличную от температуры внутренней рабочей камеры, в период продувки рабочей камеры инертным газом. Идентичный контролируемый тврморадационный обогрев гнезд кольцевой кассеты со всех сторон улучшает заданное распределение. температурного градиента внутри технологической кассеты 20 во всех направлениях в 2-3 раза, что позволяет выращивать многослойные тонкопленочные полупроводниковые струк.туры ряда новых материалов и повысить в 2-3 раза качество (выход годных) дорогостоящих материалов, применяемых- в настоящее время в различных квантовых электронных приборах.

Разъем рабочей камеры и сокращение ее объема до уровня необходимо полезного в несколько раз уменьшает время установки и удаления кассет, откачки газов и продувки камеры инертными газами, Условия для автоматической загрузки и выгрузки камеры .

Э создаются простейшим манипулятором.

Производительность устройства увеличивается в 1,5-2 раза.

1. Устройство для термообработки и жидкостной эпитаксии.полупроподниковых материалов, включающее рабо- „ чую камеру для размещения обрабатываемого материала, снабженную нагревателями в виде соосно установленных двух тепловых труб, поверхности которых образуют рабочую камеру, о т— л и ч а ю щ е е с я тем, что, с целью увеличения полезного объема камеры и удобства обслуживания при загрузке и выгрузке, одна тепловая труба выполнена П-образной формы и снабжена механизмом .осевого перемещения, а вторая труба. выполнена кольцевой формы с горизонатльным уступом и установлена внутри полости первой трубы.

2. Устройство по п. 1, о т л ч а ю щ е е с.я тем, что каждая труба снабжена дополнительным нагревателем, а кольцевая труба в центре имеет валы, соединенные с приводами вращения.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии 9 52-914, кл. В 01 j 17/20 НКИ 13(7) Д 522, 11.01,77.

2. Патент США Р 3857990, кл. Н 05 В 3/66, НКИ 13-22, -27,06,73 ! (прототип).

823474 иг, A-А

Фи@Я

ВНИИПИ Заказ 2012 35 .Тираж 333 Подписное

ММ

Филиал ППП "Патент", г.Ужгород, ул.Проектная,4