Способ контроля качества процессашлифования поверхности по сигналамакустической эмиссии

Иллюстрации

Показать всеРеферат

(72) Автор изобретения

Л. Ю. Однопоэов (71 ) Зая интел ь (54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОЦЕССА

ШЛИФОВАНИЯ ПОВЕРХНОСТИ ПО СИГНАЛАМ

АКУСТИЧЕСКОЙ ЭМИССИИ

Изобретение относится к неразрушаюшему контролю и может быть использовано дпя контроля качества процесса шлифования

Известен способ контроля процесса шлифования, заключающийся в том, что

% .останавливают процесс шлифования, опре. деляют качество шпифуемой rloaepxsocl s, например, способом капиппярной дефекто- скопни и определяют по качеству шпифуе- .

16 мой поверхности соответствия режимов резания оптимальным (1 .

Недостатком этого способа является его малая производительность, связанная со значительными затратами времени.

li

Наиболее близким по технической сущности к предлагаемому изобретению является способ контроля качества процесса шлифования, по сигналам акустической эмиссии, заключающийся в том, что останавливают процесс шлифования, регистрируют сигналы акустической эмиссии, сравнивают их с эталонными, характеризующими оптимальный режим шлифования(2 .

Недостатком этого способа является продолжительность времени контроля.

Цепь изобретения — сокращение, времени контроля.

Посгавпенная цепь достигается тем, что регистрируют сигналы акустической эмиссии неносредсгвенно в процессе шли- фования прерывистой поверхности,. ипи прерывистой поверхностью, во время обработки регистрируют сигналы, опредепя« ющие режимы щпифования, а в интервалах времени между ними регистрируют сигналы, характеризующие качество обрабатываемой поверхности.

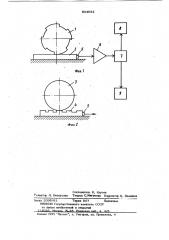

На фий . 1 изображена схема реализации способа в процессе шлифования сегментным абразивным кругом детали со сцпонжой поверхностью; на фиг. 2 — тоже в процессе шлифования сппошнным — абразивным кругом детапМ с прерывистой поверхностью.

Способ заключается в следующем.

Все интервалы времени между периодами резания сегментным абразивным кру824032 4 ью или обрабатываемой поверхности, когда а- периоды резания чередуются с нерабочия- ми периодами вращения обрабатывающего с инструмента.

Кроме этого, использование предлагаемого способа позволяет снизить процейт и брака обрабатываемых деталей эа счет неи прерывного контроля в процессе обработки качества шлифуемой поверхности и ре10 жимов резания.

Осуществление предлагаемого способа контроля процесса шлифования по сигналам е- акустической эмиссии позволяет управлять в- режимами резания в процессе обработки.

Способ контроля качества процесса шлифования поверхности но сигналам акустической эмиссии, заключающийся в регистрации сигналов акустической эмиссии и сравнения их с эталонными сигналами, отличающийся тем, что, с целью сокращения времени контроля, регистрируют сигналы акустической эмиссии непосредственно в процессе шлифования прерывистой поверхности нли превыстой поверхностью, во время обработки регистрируют сигналы, определяющие режимы шлифования, а в интервалах времени между ними регистрируют сигналы, характеризующие качес во обрабатываемой поверхности, Источники информации, принятые во внимание при экспертизе

l,. Приборы для неразрушающего контроля материалов и изделий. Справочник под ред. В. В. Клюева. М., "Машиностроение", 1976, с. 123.

2. Грешников В. А., Дробот Ю. Б.

Акустическая эмиссия. М., изд. Стандартов, 1976> с. 17 (прототип). гом, детали Q со сплошной.поверхност или сплошным абразивным кругом 3 дет ли 4 с прерывистой поверхностью измер ют сигналы акустической эмиссии (АЭ) помощью преобразователей 5, установлен ных на обрабатываемых деталях 2 и 4.

Преобразованные сигналы усиливают фильтруют с помощью блока 6 усиления . фильтрации, и через блок 7 коммутации подают на блок 8 измерения и сравнения сигналов АЭ. В блоке 8 измеренные сиг налы сравнивают с эталонными, величину которых устанавливают, например, измер иием сигналов во время вращения абраэи ного круга в исходной позиции, до начала подачи. При соответствии качества обрабатываемой поверхности требуемому, т.е., Ф о р м у л а и з о б р е т е н и я при отсутствии прожогов и микротрещин, обуславливающих повышенный уровень сигналов АЭ в интервалы времени между периодами резания, величина сигналов, измеренного в блоке 8 в процессе обработки, равна величине эталонного сигнала. В периоды резания, не меняя режимов резания, при которых достигнуто требуемое качество поверхности, посредством преобразователя 5, блока 6 и.блока 7 подает, преобразованные сигналы АЭ на блок 9 измерения и сравнения сигналов АЭ. Величину этих сигналов регистрируют, считая 30 их эталонными- соответствующими Опти: мваьным режимам обработки. Lienee контронь режимов обработки производя сравнением сигналов, измеренного в блоке 9 в периоды резании е эталонным-соответствующим оптимальным режимом обработ35 ки, а качество шлифуемой поверхности контролируют;при помощи блока 8.

Таким образом, способ позволяет повысить оперативность контроля процесса

40 шлифования, вследствие того, что контроль производят непосредственно в процессе обработки прерывистой обрабатывающей

824032

Фиа8

Составитель В, Урусов

Редактср Л. Белоусова Темро С.Мигунова Корректср Н. Швыдкая

Заказ 2098/63 Тираж 907 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий . о д.й.

Филиал ППП Патент, г, Ужгород, ул. Проектная, 4