Способ прокатки

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

В. Л. Мазур, В. А. Тригуб и Е. А. Парсенюк

Институт черной металлургии (7!) Заявитель (54) СПОСОБ ПРОКАТКИ

Изобретение относится к прокатному производству, а именно к способам выравнивания нагрузок на шпинделях тонколистовых станов, и может быть использовано как в случае индивидуль5 ного привода рабочих валков стана, так и группового.

Рассогласование моментов на шпинделях объясняется совместным действием основных факторов ассимметрии при прокатке. Такими факторами для тонколистовь1х станов холодной прокатки являются различия в окружных скоростях рабочих валков и коэффициентах контактного трения.

В клетях с валками,:приводимыми от одного двигателя, рассогласование мо- ментов на шпинделях, вызванное различием коэффициентов трения, может достигать 30-40Х. Это рассогласование в настоящее время не устраняется, что неблагоприятно сказывается на работе элементов главной линии стана.

Известен способ автоматического выравнивания нагрузки при помощи специальной схемы 1 .

Сущность способа заключается в том, что в системы управления приводами верхнего и нижнего валков поступают равные по величине и противоположные по знаку сигналы, пропорциональные разности токов двигателей верхнего и нижнего валков. В результате скорость более загруженного двигателя снижает ся, а менее загруженного — увеличивается.

Схема выравнивания нагрузок состоит из шунтов в якорных цепях (двигателей верхнего и нижнего валков), датчиков тока двигателей, узла сравнения токов, регулятора деления тока между валками.

Недостатком указанного способа является неудовлетворительное количество поверхности листов, низкое быстродействие по сравнению с быстродействием основных регуляторов систем уп825212 ф сой и валком зависит от средней толщины слоя смазки в очаге деформации:

3 равления главными приводами, невозможность применения в случае привода валков от одного двигателя.

Действительно, для выравнивания нагрузок по этому способу приходит5 ся варьировать скоростным режимом валков. При отсутствии металла и поджатых рабочих валков (последние клети тонколистовых станов) это вызывает их взаимное проскальзывание, что 10 в свою очередь, приводит к порче поверхности листов, Различие в окружной скорости валков при прокатке вызывает дополнительное скольжение между полосой и валками, что также не- 15 благоприятно сказывается на качестве листов.

С.Я С, Р с ñå ср. ся

СР 1< Рр

-к— (3) 20 где К.„—

З0 Знак — н выражении

ы»= .+ ч (4) приводом валков, При изменении угла входа полосы

45 в очаг дЕформации изменяются моменты прокатки на верхнем и нижнем валках, определяемые выражением

Для исключения влияния в переходных режимах узлов выравнивания на работу основных регуляторов, быстродействие систем выравнивания приходится выбирать значительно меньшим, чем для основных регуляторов систем управления главными приводами.

Цель изобретения — повышение качестна листов,. быстродействия выравнивания нагрузок на двигателях в клетях с индивидуальным приводом валков и обеспечение выравнивания моментов на шпинделях н клетях с групповым

Поставленная цель достигается тем, что при подаче прокатываемого металла в валки и измерении крутящих моментов на шпинделях выравнивание моментов производится путем изменения угла входа полосы н очаг деформации в функции разности крутящих моментов на шпинделях, а неличину изменения угла g g определяют по выражению где йч — величина изменения угла нхода полосы в валки;

К вЂ” коэффициент, определяемый услсвиямн прокатки; д И вЂ” разность моментов на шпинделях.

Сущность предлагаемого способа состоит в том,,что выравнивание нагрузки на шпинделях достигается за счет изменения условий трения между полосой и рабочими валками. Коэффициент контактного трения между пологде f — коэффициент контактного трения между полосой и валком;

М р — средняя динамическая вязкость смазки;

V — средняя скорость металла в очаге деформации;

P — среднее удельное давление в очаге деформации;

1 — средняя толщина слоя смазки.

Средняя толщина слоя смазки

СРr в свою очередь, зависит от угла входа полосы в очаг деформации: коэффициент, определяемый шероховатость прокатываемого металла и другиии условиями прокатки; суперпозиция угла захва та с и угла входа 9 полосы н очаг деформации. применяют для верхнего валка, знак + — для нижнего.При этом знак для угла

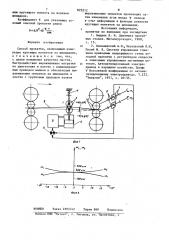

Ч (или для его изменения h g ) определяют согласно фиг, I

Подставляя в (2) значение из (3) с учетом (4), получают

@= f Р (4,-2. -)P P), (б) где .3" — угол нейтрального сечения;

R, — радиус валка;

— ширина полосы.

Разность моментов 8,M = И вЂ” на 1 шпинделях верхнего валка М и нижне=»

ro валка М в случае, когда, напри12

5 8252 мер, М оО, определяется из (5) и (6) и равна; дМ 1 Ie . г )К Ь (ж ) P (ot г ® р, г

Р Кл

Обозначают

Экспериментальная зависимость моментов на верхнем М и нижнем М <

1 шпинделях от угла входа полосы в очаг деформацчи представлена на фиг.2, В следующей серии прокаток искусственно созданную асимметрию моментов на шпинделях из-за различного количества нанесенной на поверхности образцов смазки устраняют, изменяя на

I соответствующую величину (см.фиг.2} угол входа полосы в очаг деформации.

Например, изменение угла входа полосы о от нулевого значения на -1 0 приводит к уменьшеиию крутящего момента на нижнем шпинделе на величину A M равную 25,3 нм, и к такому же увеличеЕсли дать углу входа полосы приращение Ь 1, тогда ам м - м = Р 1к-2 pl R в — (в-((q- g q))1С4

«Р (<с-2 y) R В „(a i(q -gal))

=-Р, (-г .) и в — „" г 9- 9) Этому приращению соответствует следующее изменение разности крутящих моментов на шпинделях:

ЬМ=ьМ-ЛМ =-Р (А ЯЯ )Р 6 ., 2й (сд

Аналогично можно показать, что

61 =+Р (+ 2$) S М ®11 О (®) 25

GP К„

К

1 ая {а-а.у) - s (}

СР

ЗО

Из (9) и (10) с учетом (11} получают ъ

С зз

Коэффициент К для конкретных условий прокатки определяют экспериментально.

Предлагаемый способ можно реализовать, например, при помощи устройства (фиг; 1), состоящего из на-, правляющих роликов 1, опоры 2 которых жестко зафиксированы одна относительно другой и могут перемещаться перпендикулярно плоскости прдкат- 45 ки, привода 3 на перемещение опор роликов 2, уравновешивающего устройства 4, системы управления приводом 5, вход которой соединен через узел 6 сравнения с датчиками 7 моментов на шпинделях 9 (8 — прокатываемая полоса, 10 — рабочие валки), Способ осуществляют следующим образом, Перед началом регулирования момен- 5 ты на шпинделях 9 равны по величине, сигнал на выходе узла 6 сравне.ния отсутствует, системы находится в устойчивом состоянии. Когда появляется разность моментов Д М, система приходит в движение. Ролики 1 перемещают, изменяя на необходимую величину Я=+К И угол входа полосы 8 в очаг деформации.

Направление (знак) изменения yr ла входа полосы Ч в очаг деформации определяют по знаку разности моментов на шпинделях верхнего М и нижнего М валков. Например, если разность ,ДМ =М„ - +)0, т.е. момент на верхнем валке больше, то знак необходимого изменения Д 9 ппооллоожжииттеелльь нлыыййл, ролики перемещают вверх. Наоборот, если

ЬМ (О, то ролики 1 перемещают вниз, так как знак необходимого изменения отрицательныи. Для выравнивания моментов полосу "прижимают" к нижнему валку.

В процессе отработки рассогласования моментов д М величина dg уменьшается до О, и система приходит в новое устойчивое состояние, определяемое новым значением угла входа полосы в очаг деформации. В соответствии с предлагаемьы способом система все время работает на уничтожение разности d M крутящих моментов на шпинделях.

Опытную проверку предлагаемого способа прокатки осуществляют на лабораторном прокатном стане -дуо 180.

Прокатывают образцы из стали 08 кп размерами 80 х 300 мм, толщиной h =1 мм со смазкой (пальмовое масло), нанесенной на нижнюю и верхнюю поверхности. Угол входа полосы в очаг деформации изменяют при помощи специальной проводки в пре телах от О до

+15о. Моменты на шпинделях изменяют при помощи торсиометров.

8252

К=6,Я -10

НМ фиа! 0 15

Фсю 2

ВНИИПИ Заказ 2393/42 Тираж 888 Подписное

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4

7 нию крутящего момента на верхнем шпинделе, Коэффициент К для указанных условий опытной прокатки равен

Формула изобретения

Способ прокатки, включающий измерение крутящих моментов на шпинделях, отличающийся тем, что, с целью повышения качества листов, быстродействия выравнивания нагрузки 15 на двигателях в клетях с индивидуальным приводом валков и обеспечения выравнивания моментов на шпинделях в клетях с групповым приводом валков

12 8 выравнивание моментов производят путем изменения угла входа,полосы в очаг деформации в функции разности крутящих моментов на шпинделях.

Источники информации, принятые во внимание при экспертизе

Выдрик В. Н. Динамика прокатных станов. Металлургиздат, 1960, с. 15.

2. Вильнянский А.П.> Зауральский JI.Н, Полей М. Я. Система управления главными приводами непрерывного стана холодной прокатки с регулятором скорости и зависимым управлением магнитным потоком. Автоматизированный электропривод в народном хозяйстве. Труды

Ч Всесоюзной конференции по автоматизированному электроприводу. Т.III, "Энергия", 1971, с. 20-35.