Штамп для вытяжки полых деталей

Иллюстрации

Показать всеРеферат

ОП ИСАЙЙЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЯЬСТВУ

Союз Советских

Социалистических

Ресттублии

<п 825234 (81) Дополнительное к авт. свид-ву (5 3 ) Ие l(41 ° з

В 21 Ч) 22/ОО (22)Заивлеио25.06.79 (21) 2781841/25-27 с присоединением заявки K (23) Приоритет

Опубликовано 30.04.81. Бюллетень И 18

Дата опубликования описания 05.05.81 воаударотевывв комитет

СССР ао делен нзебрвтвний и опрытнй (И) УДК621,883. .32(088.8) °

Е. С. Сизов, Г. С. Ротницкий, Ю. А. Канищев, С. А. Эрбейгель, К. Г. Сизова, И. И. Сагалович и В. И. Нестеров

{72) Авторы изобретения (7I ) Заявитель (54) ШТАМП ДЛЯ ВЫТЯЖКИ ПОЛЫХ ДЕТАЛЕЙ

Изобретение относится к обработке металлов давлением и может быть использовано прн изготовлении штамповкой из листа деталей с переменным по перечным сечением.

Известен штамп для вытяжки полых

5 деталей с переменным поперечным сече.нием, содержащий гидроэластичную матрицу, телескопически установленные жесткий пуансон, пуансоны-прижимы и прижим, попарно образующие полости расположенные со стороны этих деталей, обращенной к матрице (1).

Использование данного штампа обьсцечивает изготовление деталей многопереходной вытяжкой с последователь ным удалением металлических колец из полостей после каждого перехода вытяжки, что сопряжено с большими затратами средств и времени. 20

Цель изобретения — снижение трудоемкости и ускорение вытяжки.

Указанная цель достигается тем, чтст полости заполнены гидравлической сне

2 дой, на поверхности пуансона и наружных поверхностях пуансонов-прижимов sblGot5иены кольцевые углубления, а на внутретвних поверхностях пуансонов-прижимов и прижима — кольцевые выступы, имеющие высоту меньше высоты соответству, ющего углубления, входящие в соответх:твуюшие кольцевые углубления и образующие кольцевые полости каждая кольцевая; полость снабжена управляемым дросселя» ным клапаном, выполнена сообщающейся с с полостью, заполненной гидравлической средой, образованной той же парой asструментов, и имеет объем не меньше объема соответствующей полости: .

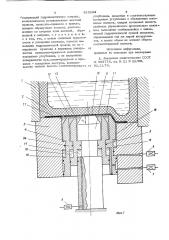

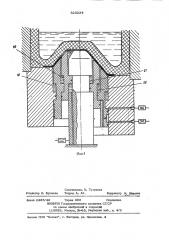

На фиг. 1 показан предлагаемый штамп в исходном положении (левая сторона) и в момент начала вытяжки (правая сторона), на фиг. 2 — то же, в промежуточном положении (левая сторона) и в момент окончания процесса вытяжки (правая сторона).

Штамп включает в себя контейнер 1 с находящейся в нем гндроэластичной

3 82 52 матрицей 2, прижим 3, пуансоны-прижимы

4, а также неподвижно установленный относительно контейнера 1 пуансон 5, дроссельные клапаны 6-8 и уплотнительные элементы 9. На рабочие поверхности прижима, пуансонов-прижимов, пуансона устанавливают заготовку 10. Прижим, пуансоны-прижимы, пуансон образуют между собой полости 11-13.

На наружной поверхности пуансоновприжимов 4 и пуансона 5 выполнены кольцевые углубления, которые вместе с кольцевыми выступами 14, выполненными на внутренних поверхностях пуансонов-прижимов и прижима, образуют коль15 цевые полости 15-17, сообщающиеся с дроссельными клапанами 6-8.

Прижим 3, пуансоны-прижимы 4 и пуансон 5 установлены с зазором 18 относительно друг друга на участках между полостями 11-13, кольцевыми полостями

19, 20 и 21.

Штам и работает следующим образом.

Перед вытяжкой детали в полости между прижимом, пуансонами-прижимами и прижимом заливается жидкость до уровня рабочей поверхности прижима. Листовую заготовку 10 устанавливают на прижим 3, после чего включают рабочий ход пресса. Развивающееся при рабочем ходе пресса давление со стороны гидроэластичной матрицы 2 приводит к воз никновению соответствующего противодавления со стороны жидкости в кольцевых полостях 15-17 между уплотнительными элементами 9 соседних формообразующих элементов и полостях 11-13. При достижении требуемого начального давления О. со стороны гидроэластичной матрицы 2 открывается управляемый дроссельный клапан 6, и жидкость из кольцевой полости

15 при соответствующем противодавлении создаваемом управляемым дроссельным клапаном 6, выдавливается. В результате прижим 3 перемещается вниз, и жидкость из полости ll по кольцевому зазору 18 перемещается в образующуюся кольцевую полость 19.

В связи с тем, что кольцевая полость

19 увеличивается постепенно, в полости

11 всегда имеется соответствующий объем жидкости, предотвращающий продавливание (разрушение) заготовки 10 в зоне между пРижимом 3 и наружным пУан-5 соном-прижимом 4. После того, как жидкость из кольцевой полости 15 будет полностью выдавлена, включается управляемый дроссельный клапан 7, обеспе34 4 чивающий стравливание жидкости из кольцевой полости 16 с одновременным перемещением жидкости из полости 12 через кольцевой зазор 18 между пуансонами-пружинами 4 в образующуюся кольцевую полость 20.

Когда жидкость из кольцевой полости

16 будет полностью выдавлена, включается управляемый дроссельный клапан, 8, обеспечивающий, стравливание жидкости из кольцевой полости 17, в результате чего жидкость из полости 13 через кольцевой зазор между пуансономприжимом 4 и пуансоном 5 перемещается в образующуюся кольцевую полость 21.

После того, как заготовка 10 будет вытянута в коническую деталь, включается обратный ход пресса, и контейнер

1 с гидроэластичной матрицей 2 поднимаются в крайнее верхнее положение .

Затем при перемещении прижима 3 вверх, пуансоны-прижимы 4 занимают положение, показанное на фиг. 1, и жидкость из ког ьцевых полостей 19-21 перемещается через кольцевые зазоры соответственно в полости 11-13. Это обеспечивается тем, что жидкость под давлением возвращается в кольцевые полости 15-17. Отштампованная деталь снимается с прижима 3. Штамп готов к последующей вытяжке.

На фиг. 1 и 2 пуансоны-прижимы 4 и пуансон 5 условно показаны цельными, на самонже деле они (из условий сборки и эксплуатации) должны быть составными.

Таким образом, формообразование деталей с использованием предлагаемого штампа обеспечивает существенное сокращение трудоемкости их изготовления, а также способствует повышению стойкости диафрагмы в гидроэластичной матрице.

С учетом сокрашения количества вытяжных переходов при изготовлении деталей конической, овальной и тому подобной формы по меньшей мере в 2-3 раза предлагаемый экономический эффект от использования предлагаемых штампов составляет 6-7 тыс. р. в год на одном заводе, а так как на заводах эксплуати. Руются 12 прессов для глубокой вытяжки гидроэластичной матрицей, то предлагаемый годовой экономический эффект составляет 70-80 тыс, р. ф ор мула изобретения

Штамп для вытяжки полых деталей с переменным поперечным сечением, 8252 содержащий гидроэластичную матрицу, телескопически установленные жесткий пуансон, пуансоны-прижимы и прижим, попарно образующие полости, расположенные со стороны этих деталей, обращеннойк матрице, от л ич а ю щи йс я тем, что, с целью снижения трудоемкости и ускорения вытяжки, полости заполнены гидравлической средой, на по— верхности пуансона и наружных поверх- to ностях пуансонов-прижимов выполнены кольцевые углубления, а на внутренних поверхностях пуа .сонов-прижимов и при-жима - кольцевые выступы, имеющие высоту меньше высоты соответствующего

З4 6 углубления, входящие в соответствующие кольцевые углубления и образующие кольцевые полости, каждая кольцевая полость снабжена управляемым дроссельным клала» ном, выполнена сообщающейся с запопненной гидравлической средой полостью, образованной той же парой инструментов, и имеет объем не меньше объема соответствующей полости.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Мо 593778, кл. В 21 D 22/00, 02.11.76.

12 1

14 9 77

Составитель H.

Редактор H. Б:дддева Техред А. Ач

Закаа 2395/43 Тираж BBB

И НАКИПИ Государственного

zoo äåïàì иаобретвнй и

113О35, Москва, Ж«35, Тугуноаа

Коррвктор Я. Шароши

Подписное комитета СС СР открытий

Раушская наб., д. 4/5 филиал ППП "Патент", г. Ужгород, ул. Проектная, 4