Патент ссср 825279

Иллюстрации

Показать всеРеферат

П ИСАЙИ Е

ЗО6РЕТЕН ИЯ

АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1) Дополнительное к авт. свид-ву—

2) Заявлено 13.03.79 (21) 2736286/22-02 присоединением заявки №вЂ”

3) Приоритет— (51) М. y,..

В 22 D 29/00 (53) УДК 621.743..06 (088.8) Опубликовано 30.04.81. Бюллетень № 16

Дата опубликования описания 30.04.81

1 . -:, ° ..:, В. К. Смирнов, Л. А. Лукьянов, В. В. Никитин и К. И. г1аптев" (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ОТДЕЛЕНИЯ ЭЛЕМЕНТОВ

ЛИТНИКОВЫХ СИСТЕМ ОТ ОТЛИВОК

Изобретение относится к литейному производству и может быть использовано для отделения элементов литниковых систем от отливок.

Известен чисто механический способ отделения элементов литниковых систем от отливок с помощью режущих инструментов: ленточных и дисковых пил, ножовок, абразивных кругов, фрез, резцов (1).

Известен также способ, являющийся разновидностью механического способа, основанный на том, что металл в месте реза разогревается быстродвижущимся тонким стальным инструментом до высокой температуры вследствие отделения большого количества тепла из-за значительного трения.

В этом месте металл становится пластичным и прорезается инструментом f2). По такому способу работают быстродвижущимися дисками, пилами, лентами и дисковыми пилами.

Недостатками известных способов отделения элементов литниковых систем от отливок являются образование в большом количестве стружки пыли и высокий уровень шума. Требуется специализированное оборудование, транспортировка стружки, сооружения для очистки и вентиляции воздуха.

Приходится также применять меры по борь2 бе с шумом, т. е. требуются большие капитальные вложения.

Наиболее близким к предлагаемому является способ огневой отрезки элементов литниковой системы (так называемая газовая резка), включающий газокислородную, кислородно-ацетиленовую, кислородно-флю.совую, керосиновую или бензиновую, кислородно-дуговую, воздушно-дуговую и плазменно-дуговую резки.

Газокислородная резка основана на свойстве металлов сгорать в струе кислорода и применяется для отливок из малоуглеродистой стали. Для чугуна, высоколегированных сталей и цветных металлов газокислородная резка не применяется. В качестве горючего газа применяется ацетилен и заменители ацетилена: природный газ, коксовый газ, пропан-бутановые смеси, а также жидкое горючее: керосин, бензин. Применяется кислород чистотой до 99% при давлении от 2 до 14 кг/см, расход кислорода от 2 до 42 м /ч. Ширина реза от 3 до 10 мм.

Толщина разрезаемого металла от 3 до 100 (300) мм. Скорость резки от 50 до 100 (500) мм/мин. При понижении чистоты кислорода на 1% время резки 1 пог. м стали увеличивается на 10 — !5%. а расход кис825279 лорода — на 25 — — 35%. Расход ацетилена от 1,2 до 4 м /ч. Расход коксового газа от

2 до 5 и /ч. Расход керосина 1.,3 кг/ч при давлении 3 кг/см2.

Широкому применению кислородно-ацетиленовой резки препятствует дороговизна карбида кальция, и, кроме того, требуются ацетиленовые генераторы, ацетиленовые станции.

Кислородно-флюсовая резка заключается в том, что в пламя и кислородную струю резака подается флюс, гсрение которого уве IHIIHBBcT мощность пламени и образует жидкотекущие шлаки окислов железа. Применяется для резки высокохромистых и хромоникелевых марок стали, чугуна, меди, латуни, бронзы. Б качестве флюса применяется мелкогранулированный порошок, для интенсификации процесса горения в порошок добавляк>т алюминий, так как при сгорании алюминия выделяется в три раза больше тепла, чем при сгорании железа. Для этой резки требуется кроме резаков различного рода флюсопитатели. Расход флюса составляет от 0,2 до 2 кг/пог. м.

Кислородно-дуговая, воздушно-дуговая, плазменно-дуговая резки объединяются под общим названием — — газоэлектрическая резка, при которой для нагрева и расплавления металлов используется тепло электрической дуги, а cTp> ÿ Газ а выд ч Вает расплавляемый металл из полости реза (воздушно-дуговая резка) либо защищает поверхность реза от окисления и оказывает сушествленное влияние на формирование дугового разряда (плазменно-дуговая резка) . Применяется для углеродистой и легированной стали, чугу||а, алюминия, меди. Для воздушноду| овой резки требуется резак, источник питания электрическй:. дуги, сжатый воздух, угольные или графитные электроды.

Су|цность способа плазменно-дуговой резки заключается в создании мощного дугового разряда, искусственно сосредоточенного

lIà ограниченном участке обрабатываемой поверхности. Для осуществления способа требуется плазмотрон с вольфрамовым электродом, генератор постоянного тока прямой полярности, газы (аргон, азот, водород, воздух) .

Недостатками известного способа, которые относятся к тому или иному виду огневой (газовой) резки, являются потребность в специализированном оборудовании, большой расход горючего (газа или горючих жидкостей), кислорода, воздуха, электродов, флюсов, электроэнергии. Так, из оборудования требуются различного рода резаки, баллоны с горючими газами или емкости с жидким горючим, флюсопитатели, представляющие собой сосуды под давлением, источники тока, например сварочные трансформаторы, сварочные генераторы повышенной мощности, ацетиленовые генераторы, а также транспорт для возврата отрезанных элементов литниковых систем на переплавку. i0

5

|о

>о

25 зо

З5

Цель изобретения — снижение энергозатрат и повышение производительности труда.

Поставленная цель достигается тем, что элементы литниковых систем, подлежащие отделению от отливок, погружают в расплав и держат в нем до тех пор, пока они не расплавятся или не отпадут от отливок вследствие полного расплавления тонкой части отделяемого элемента, соединяющейся с от |ИВкой.

Другое отличие состоит в том, что элементы литниковых систем, подлежащие отделению от отливок, расплавляют в расплаве сразу же после затвердевания отливок, не давая им полностью остыть до цеховой температуры, что позволяет существенно сократить энергозатраты на переплавку отделяемых элементов.

Кроме того, при расплавлении отделяемых элементов литниковых систем создают движение отливки и расплава друг относительно друга для увеличения производительности труда за счет увеличения температурного ингредиента на границе расплава и поверхностями отделяемых элементов, так как их омывают свежие массы расплава с более высокой температурой.

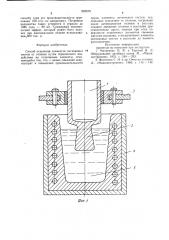

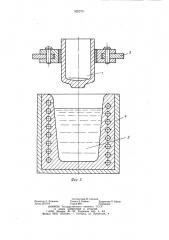

На фиг. 1 схематически изображено устройство, с помощью которого осуществляют предлагаемый способ; на фиг. 2 — то же, в момент после отделения элементов литниковой системы.

Способ осуществляется следующим образом.

Отливка 1 с элементами 2 литниковой системы, например прибылью после ее затвердевания, подается схватами 3 промышленного ротора (не показан) к плавильнораздаточной печи 4 с расплавом 5. Элементы 2 литниковой системы, подлежащие отделению от отливки, погружаются в расплав на определенную их высоту и время, достаточное для полного их расплавления, т. е. отделения от отливки. После этого отливка передается дальше по технологическому циклу, например на термообработку или нулевые операции.

Предлагаемый способ позволяет значительно сократить капитальные вложения, так как не требуется специальное оборудование, а используются уже существующие плавильно-раздаточные печи, и энергозатраты, идущие на отрезку элементов литниковых систем, так как они входят в энергозатраты, идущие на переплавку отделенных элементов, которая проводится после отрезки этих элементов при известных способах.

Кроме того, отделение элементов происходит без пыли и шума, что значительно улучшает санитарно-гигиенические условия труда, сокращая профессиональные заболевания.

Годовой технико-экономический эффект от использования изобретения составляет приблизительно 7,5 тыс. р. от одного устройства, работающего по предлагаемому

825279 способу (при его производительности переплавки 100 кг/ч по алюминию). Потребное количество таких устройств в отрасли до

1985 года — 80 шт. Суммарный экономический эффект, который может быть получен при максимальном объеме использования,600 тыс. р.

Формула изобретения

Способ отделения элементов литниковых систем от отливок путем термического воздействия на отделяемые элементы, отличающийся тем, что, с целью снижения энергозатрат и повышения производительности труда, элементы литниковых систем, подлежашие отделению от отливок, погружают после затвердевания отливок в расплав, создают движение отливки и расплава друг относительно друга, омывая при этом nos верхности отделяемых элементов свежими массами расплава, и выдерживают элементы литниковых систем в расплаве до полного расплавления.

Источники информации, принятые во внимание при экспертизе

10 1. Матвеенко И. В. и Тарский В. Л.

Оборудование литейных цехов. М., «Машиностроение», 1976, с. 249 — 253.

2. Фомченко С. И. и др. Очистка отливок.

Л., «Машиностроение», 1969, с. 115 — 144.

825279

Pl/c. c

Составитель В. Сазонов

Редактор А. Лежнина Техред А. Бойкас Корректор О. Билак

Заказ 2553/79 Тираж 869 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретении и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4