Состав сварочной проволоки

Иллюстрации

Показать всеРеферат

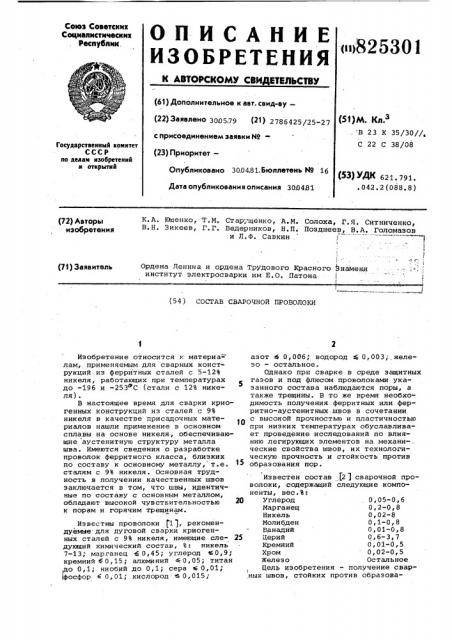

Союз Советскик

Социалистнческнк

Республик.

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

«»825301

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву— (51) М. Кл.з, В 23 К 35/30//, С 22 С 38/08 (22) За"влеио 300579 (21) 2786425/25-27 с присоединением заявки ¹(23) Приоритет—

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 30,04.81.Бюллетень N9 16

Дата опубликования описания 300481

Ю) УДК 62 1 . 79 1. .042.2(088.8) Ст ар-„.щенко, A.Ì. Солоха, Г. Я, Ситниченко, Ведерников, Н. П. Позднеев, В. A. Голомазов и Л. Ф. Савкин . .= 1 . 1

К. A.

В. Н.

Ющенко, Т.М, Зикеев, Г. Г. (72) Авторы изобретения

Ордена Ленина и ордена Трудового Красного Внамени институт электросварки им Е. О. Патона (71) Заявитель (54) СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ

Изобретение относится к материа= лам, применяемым.для сварных конст» рукций из ферритных сталей с 5-12% никеля, работающих при температурах до -196 и -253®С (стали с 12% никеля).

В настоящее время для сварки криогенных конструкций из сталей с 9В никеля в качестве присадочных материалов нашли применение в основном сплавы на основе никеля., обеспечивающие аустенитную структуру металла шва. Имеются сведения о разработке проволок ферритного класса, близких по составу к основному металлу, т.е. сталям с 9% никеля. Основная трудность в получении качественных швов заключается в том, что швы, идентичные по составу с основным металлом, обладают высокой чувствительностью 2О к порам и горячим трещинам.

Известны проволоки (1 1, рекомендуемые для дуговой сварки криогенных сталей с 9Ъ никеля, имеющие сле- 25 дующий химический состав, Ъ: никель

7-13; марганец 0,45; углерод %0,9 ; кремний 6 0,15; . алюминий 0,05; титан

1 до 0,1; ниобий до 0,1; сера и 0,01; фосфор О, 01; кислород < О, 015; азот W 0,006; водород C 0,003;, желез о — остальное.

Однако при сварке в среде защитных газов и под флюсом проволоками указанного состава наблюдаются поры, а также трещины. В то же время необхо-. димость получения. ферритных или ферритно-аустенитных.швов в сочетании с высокой прочностью и пластичностью при низких температурах обуславливает проведение исследований по влиянию легирующих элементов на механи-.. ческие свойства швов, их технологическую прочность и стойкость против образования пор.

Известен состав (2 ) сварочной проволоки, содержащий следующие компоненты, вес.Ъ:

Углерод 0,05-0,6

Марганец 0,2-0,8

Никель 0,02-8

Молибден 0,1-0,8

Ванадий 0,01-0,8

Церий 0,6-3,7

Кремний 0,01-0,5

Хром 0,02-0,5

Железо Остальное

Цель изобретения — получение свар1 ных швов, стойких против образова825301 способствуя измельчению первичой структуры металла шва и повыше» ию стойкости против образования пор кислорода и азота.

Введение церия позволяет связать ислород и частично серу. Окислы и льфиды церия, имея высокую темперауру плавления, оставаясь в металле шва, оказывают положительное действие как модификаторы второго рода или как включения с более благоприятными

Формами и размерами. Например, образование мелких сферических сульфидов церия в межкристаллитных зонах вместо грубых выделений сульфидов основы сплава (Fe).

Молибден значительно повыаает стойкость швов против образования трещин.

Благоприятное влияние молибдена на трещиноустойчивость. объясняют его способностью подавлять развитие физической неоднородности в металле шва после завершения кристаллизации. молибден снижает сегрегацию кислоро да по сечению металла шва, что также улучшает трещиноустойчивость.

Вольфрам как и молибден способствует.получению исходного мелкого зерна. К тому же эти элементы увеличивают силы межатомной связи, чем и предотвращают образование горячих трещин. Суммарное содержание молибдена и вольфрама не должно превышать

5%, так как это приводит к снйжению пластичности шва.

Ванадий позволяет избавиться от развития Физической неоднородности в металле шва, связывает азот в нитридн. В небольших количествах (0,1-0,3Ъ) заметно измельчает зерно.

Система легирования предлагае мыми составами впервые позволила получить швы с ферритной структурой, обладающие работоспособностью при температурах до минус 253 С, стойкостью против образования пор и горячих трещин. При нормальных температурах достигнута высокая (65-70 кг/мм )прочность, что выгодно отличает указанную систему от существующих.

Готовят 14 партий проволок. В таблице представлены предлагаете составы каждой партии проволоки.

Выполненное комплексное легированив позволяет получить качественные швы с удовлетворительными пластичностью и вязкостью при низких температурах, а также обеспечить высокую стойкость наплавлвнного металла против образования горячих трещин. ния горячих трещин, пластичных и вяэ- ды ких при низких температурах. н

Поставленная цель достигается тем, н что состав дополнительно содержит OT вольфрам, титан, алюминий при следующем соотношении компонентов, вес.Ъг 5 к . Углерод О, 01-0, 08 су

Марганец 3,2-18 . т

Никель 4,5-16

Молибден 1,2-5

Ванадий 0,001-1

Церий 0,001-1

Вольфрам 0,001-2

Титан 0,01-0,7

Алюминий 0,01"0,8

Железо Ост альное

Примеси 15

Сера Не более 0,01 фосфор — 0,01

Азот — и — 0,005

Кислород — ° 0,015

Водород — 0,0003 . 20

В основу создания химического состава проволоки положен принцип интенсивного раскисления металла шва за счет введения в шов марганца, титана, церия, а,также связывание азота в мелкодисперсные нитриды.

Церий, обладая высоким химическим сродством к кислороду, сере и другим вредным примесям, эффективен в качестве модификатора и раскислителя 30 металла при сварке.

Для повьывния технологической прочности металла шва в проволоку вводится молибден и вольфрам. Молибден способствует более равномерному распределению кислорода в металле шва, что также улучшает трещиноустойчивость швов.

Марганец в выбранных количествах в изученной системе лвгирования устраняет вредное действие серы, образуя 40 сернистый марганец. По сравнению с эвтектикой Fe — Fe S" сульфид марган« ца имеет более высокую температуру плавления и располагается по телу зерна. Одновременно марганец является 45 интенсивным раскислителем, имея боль-. шое сродство к кислороду, он отнимает его от железа. Марганец в связи с его способностью связывать серу и препятствовать горячеломкости швов заметно повышает их стойкость против трещин, пластичность и ударную вязкость. Однако легирование никелевых .швов только марганцем нв.исключает появление трещин.

Титан вводится в состав проволоки как раскислитель, а также для связывания азота в мелкодисперсные нитри825301

1 !

)б

I о

Е4 I

1 .1:

В В

l I

1 1

В В

I I

У

1

I ь

%-4 о

С о

ОЪ О о о о

С о о!

Ю

Ю

С о

О 4 О гав %4 "%4 о о о

С с С о о о

ОЪ Ч. О о о о о с С с

О D О о 4

D а

СО

О

Ю ° с

D а о н % о ю с с о о

ОЪ

Ю

Ю с

Ю

D с

Оъ Оа о о о о

С %! о о

° 4

М

С ь

Ю.

%4 о с

Ю сп о

С 4 о о с с о о

4%Ъ

% 4

О с

Оа

Ю

Ю

С

D сч о

%4 с С о о

an

%-4

С о

С0 о с

Ю бс Ch aO о о о с с с о о о

° с!

Ю с

an 4Ч о о

С с о о

С%Ъ

-о

С о

%О ь с о

I бл

Ф

М

ЮИФ

-co о o,х

)ч, %4 Э

Ю )В! DQg оо,а

1 б

Э о р

4 О Э

-В) О о Р,х.

I н

Ф иЪ О! о о с ф о О, Э

М

О В

& 1!

I

1

В В

I I

1 (Ч

Ю с

Ю сч м о о

С о о

Cl

D !с! о с о м

Ю с

М %О о о с с о о

% 4

С

an

О с о

%!Ъ

Cl с о

Г

С0 Сс с с о о (%)

ОЪс

D фс с о

В 0% с С

СЧ C%1

CO с

-СЧ

М ОЪ с с е4 (Ч

Оа

4Ч

CO О

С с

%-4 %Ч

С0 СЧ с С

М Сб!

%-4 Н

СО бс

%4 %4 с с о о

CO

%4 СЧ с с о ю

%" 4

4 с

ОЪ

° -4

Ю cF с

%4Ъ

%Ч с!

4Ъ м %4! с с

ЯЪ 0Ъ

° С! ° 4 с с

an МЪ г- а с с

ВЪ а

an an с с о ее4 %4 ю с м

I С% 1

I О!

I П)

1 З !.—

I Ц о а

Э

I 14

1 >э

1

1

I

I !! с

an

Ю с

00 !

4Ъ аО

О О с С о о

%4Ъ %О ОЪ

aO aO an о о о с с о о .о (Ч !

О ю о с с ю о о

%О

D с

%О

CI с

%О

Ю с

Ю. %О

D с о

1 I ба!

)ХО б В)Х р,о х а ао

МИ!! 1 Э

I 1

1 I I

)ВО

I k-m l

1 I I

1 1 О! I ! о

I 9 1 о ! о ! в

1 1

1 1 1

I I Ф I

I 1 О! 1

I . 1 Э I

I I U 1

i х

1 la) I

I 1 )4 1

1 1 Х I 1 1 Е4 1

l I I

I I IC

1 1

1 1 О!

I 1 Э

1 I йГ

I I

1 I I I

I . 1 с) 1

Ха 1

1 1 бб)5!

I 1-щ — 4

1 I Х I

I I Х I ! I 1

1 1 1

1 I 1 ! 1 3 1 ! О% I

I 1 &1

1 I Д

I I Ц 1

)сВ! О

1 1 ббб 1

I I 1

1 а Г

1 С) 1 Х I

1) )Э

)О)

IOlg

)О) а

1 О б И

1 1 —

1 1 I

I 1 10

I I Ф

1 1

I 1 Х

I Ж

1 \,4

I и

1 Ф

1 ° 1 О!

1 1 М

1

1 Э

1 Х I ! с) !

%-4

О О О ОЪ СЧ

О О In О О О. с с с с с с

О О О %-4 О О

an l СО б аО б о О о о о о о с ° с с с с с с о о о о о о о в о. D

Н 4 4 %СЪ r- иЪ В с С с. с с с с

О О О О О О О сс %СЪ

Со О с

° б1 М М М Г ) ° Ч 0% Я С0 Ch н CO с . с С с с с с

° с м 4%9 м 4%Ъ ° с! ° б

%Ч %.4 т4 е4 % 4 %4 %-4

an с)% а .r an

Н 4 т 4 г4 %4 в4 с . с с с с с

О О О О О- Ю

<ч м е а !а а со с!% о в4

1 l 1

В В 1 l 1 1

Ф I о о о о с с о о

1! со О

О 4 о ч ) с с о о!

Оа I

О 4 с с о о !

Э и 1

) 1

Е4 I 1

%) I

О 0%

D 0% с с ) о о

1 4 1 о с с о о

I

%-4 1 о I о о с с сч о!

1

C%I aO 1 с с

%.4 %-4 1

1

М \О с с 1

° Э I

%4 Н

1

Ю Со

%-4 н I с с о о

I

I со о 1 с с ) ° э

1.

Со О lO !О I о о с с о о !

1.

I м у

%-4

825301

4,5-16

1,2-5

0,001-1

0,001-1

О, 001-2

0,01-0,7

0 01-0,8

Остальное

Никель

Молибден

Ванадий

Церий

Вольфрам

Титан

Алюминий

Железо

Составитель Н. Соколова

Техред И. Рейвес КорректорВ. Синицкая

Редактор A.Ëåæíèíà

Заказ 2402/46 тираж 1148 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Формула изобретения

Состав сварочной проволоки, пре.имущественно для сварки ферритных сталей с 5«12% никеля, длительно работающих при температурах до

-253 С, содержащий углерод, марганец, никель, молибден, ванадий,,церий, железо, о т л и ч а ю щ и й- с я тем, что, с целью получения сварных швов, стойких против.образования горячих трещин, пластичных и 10 вязких при низких температурах, состав дополнительно содержит вольфрам, титан, алюминий при следующем соотношении компонентов, вес.Ъ|

Углерод. 0,01-0,08

Марганец 3,2-18

Источники информации принятые во внимание при экспертизе

1. Патент США Р 3902039, кл. В 23 К 35/22, 26.08.75 °

2. Авторское свидетельство СССР

Р 409810, кл. В 23 К 35/30, 30.12.71 (прототип).