Патент ссср 825320

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено110379 (21) 2735225/23-05 (51)М. Кл. .

В 29 0 23/04

В 29 0 7/20 с йрисоединением заявки ¹â€”

Гасударственный «омитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 30.0481 Бюллетень Мо 16 (5З> УЛК678.057 (088.8) Дата опубликования описания 30.0481 (72) Автор изобретения

Б.Ф. Татарников

1.:

1 !

Всесоюзный научно-исследовательский институт синфрточЕских . волокон

1 (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ РУКАВНЫХ МАТЕРИАЛОВ

ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ

Изобретение относится к химической промышленности, а именно к получению пленок и труб из термопластичных полимеров, в частности рукавных материалов из полиолефинов, полиэтилентерефталата (ПЭТФ), поликапроамида (ПКА) .

Известно устройство для формования рукавных материалов из термопластичных полимеров, содержащее формующую головку с фильерой,калибратор, систему . внешнего охлаждения сформованного материала, выполненную из йескольких кольцевых карманов, з аполненных жидкостью и установленных с зазором относительно наружной поверхности рукавного материала, и средства для подачи воздуха на раздув рукавного материала, причем в зазоре между кольцевыми карманами и рукавным материалом размещен гибкий и мягкий пористый 20 материал, пропитываемый жидкостью из карманов и сообщенный со средствами вакуумирования (11.

В известном устройстве исключена деформация горячего рукавного материала за счет использования пористого материала.

Недостатком указанного устройства является то, что при длительной работе происходит закупорка пор мяг- ЗО кого пористого материала и вследствие этого плохое охлаждение участков рукавного материала. Кроме того, затруднено управление скоростью кристаллизации из-за громоздкости системы охлаждения и сложности изменения ее положения.

Наиболее близким по технической сущности к предлагаемому является устройство для формования рукавных материалов из термопластичных полимеров, содержащее формующую головку с кольцевой фильерой, калибратор и приспособление для подачи обрабаты-. вающей жидкости, установленное внутри рукавного материала перед калибратором (21.

В последнем устройстве обработка экструдированного рукавного материала производится пленкой жидкости, удерживаемой двумя твердыми поверхностями: наружной поверхностью цилиндра, размещенного внутри рукавного материала, и внутренней поверхностью самого материала.

Недостатки известного устройства состоят в том, что поскольку устройство предполагает удержание жидкости в малом зазоре, то наружный диаметр цилиндра близок к внутреннему

825 320 диаметру эФ трудированного рукавного материала, а так как экструдированный материал — труба не является абсолютно неподвижным, то величина жидкостного слоя в зазоре периодически меняется по периметру трубы и может рыть в некоторых местах равной О, что вызывает неравномерное охлаждение трубы и даже задиры на ее внутренней поверхности. Кроме того, обязательным для известного устройства является применение средств для подачи сжатого воздуха для раэдува, что ведет к усложнению конструкции устройства.

Цель изобретения — повышение качества рукавных материалов и упроще- 15 ние конструкции устройства за счет исключения необходимости использования сжатого воздуха для раздува рукавных материалов.

Указанная цель достигается тем, 20 что в устройстве для формования рукавных материалов иэ термопластичных полимеров, содержащем формующую головку с кольцевой фильерой, калибратор и приспособление для подачи обрабатывающей жидкости, установленное внутри рукавного материала перед калибратором, .приспособление для подачи обрабатывающей жидкости выполнено в виде пленкообразующего сопла.

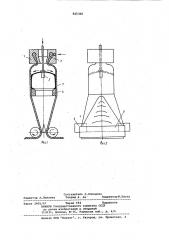

На фиг. 1 показано устройство, общий вид;на фиг. 2 - то же, вид сбоку.

Устройство содержит формующую головку 1 с кольцевой фильерой 2, калибратор 3 и приспособление для подачи обрабатывающей жидкости„ выполненное в виде пленкообразующего сопла 4, установленного перед калибратором 3, Для разрезания рукавного материала смонтированы ножи 5, а для его транспортирования — диски 6. 40

Устройство работает следующим образом.

Через кольцевую фильеру 2 формующей головки 1 экструдируют расплавленный термопластичный полимер в виде рукавного материала 7. К пленкообразующему соплу 4 подают жидкость, откуда она течет в виде сплошной жидкостной пленки, полностью перекрывая внутреннее поперечное сечение рукавного материапа 7, к его внутренней стенке, одновременно охлаждая .и раздувая его. Далее .рукавный материал поступает на калибратор З,где ему придаются окончательные размеры, а затем разрезается ножами 5 и транспорти-55 руется дисками 6 для выполнения последующих технологических операцийсушки, термообработки, намотки и т,д. (не показано). Жидкость при этом частично уносится с рукавным мате- д) риалом 7, а остальная стекает в бак (не изображен), откуда снова поступает на обработку.

В предлагаемом устройстве обработка рукавного материала производится так называемой пространственной жидкостной пленкой,т. е. сплошной пленкой, свободно удерживаемой в пространстве без контакта с твердыми поверхностями. Создание таких пленок производится за счет использования напорного течения и сил поверхностного натяжения жидкости с помощью специальных пленкообразующих сопел.

Жидкость в пленке движется в радиальном направлении от центра рукавного материала к внутренней его стенке со скоростью 1,5-2 м/с. При этом количество жидкости, нанесенное на единицу поверхности или периметра внутренней поверхности рукавного материала, одинаково и не зависит от колебательных его движений, Кроме того, размеры пленкообразующего сопла небольшие, так что при движениях рукавного материала касания ее о сопло не происходит. Все это приводит к исключительно равномерному охлаждению.

Поскольку движение жидкости в пространственной пленке является напорным, то происходит увеличение диаметра рукавного материала за счет давления жидкости без применения воздуха, что вызывается наличием радиальной силы, обусловленной скоростным напором пленки жидкости.

Пример 1. Полиэтилен (ПЭ), и имеющий индекс расплава 4,0 г/мин, экструдируют при помощи шнека диаметром 45 мм.и отношением длины к диаметру, равным 25, через кольцевую фильеру диаметром 120 мм со скоростью 22 м/мин. Ширина сдвоенного полотна 450 мм, толщина рукавного материала 50 мкм. Внутреннюю поверхность рукавного материала охлаждают жидкостью, состоящей из 95Ъ обессоленной воды и 5% поверхностно-активного вещества (ПАВ) и образующей пространственную пленку с начальной толщиной 0,6 мм. Количество протекающей жидкости составляет 400 л/ч, расход ее на обработку не превышает 10 л/ч.

Получают рукавную пленку с разрушающим напряжением до 19-20 NIIa свет онепроницаемост ью до 5 ОЪ, раз нот олщинностью не более 3-5 мкм.

Пример 2 (сравнительный).

ПЭ, имеющий также индекс расплава 4,0 г/мин, экструдируют так же, как в примере 1. Охлаждение рукавной пленки ведут такой же жидкостью, как в примере 1, только с наружной ее поверхности, Зона охлаждения представляет собой 5 кольцевых карманов длиной

150 мм, установленных с зазором 5 мм относительно наружной поверхности пленКи. В зазоре устанавливают войлочное кольцо и производят раздув рукава воздухом (давление 1 ати ) .

Полученная полимерная пленка имеет все те же свойства, кроме разноголщинности, которая составляет

6-10 мкм.

825 320

Формула и зобрет ения

Пример 3. ПКА с относительной вязкостью 3,0 (в 96%-ной серной кислоте, концентрация 0,01 г/мл, при

25 С) экструдируют, как в примере 1, о со скоростью 120 м/мин. Ширина сдвоенного полотна 500 мм, толщина рукав- 5 ного материала 150 мкм, после последующего вытягивания — 50 мкм, Выполняют крашениь с одновременным охлаждением жидкостью, состоящей из 94% обессоленной воды, 5% GAB и 1% кра- fQ сителя красного кислотного металлоком. плексного.

Параметры обработки жидкостью, как в примере 1.

Получают окрашенную с одной стороны пленку красного цвета среднего тока, Прочность связи красителя к различного вида обработкам, определенная по ГОСТ 9733-61, имеет следующие показатели: к химчистке, сухому, мокрому трению, раствору мыла и соды при- 40 С, к глажению5 баллов (при 5 — бальной системе); к дистиллированной и морской воде4 балла (при 5 — бальной системе), к свету - 7 баллов (при 8 — бальной 25 системе).

Прочность 30 МПа, удлинение — 25%.

Пример 4 (сравнительный).

ПКА с относительной вязкостью 3,0 30 (в 96%-ной серной кислоте, концентрация 0,01 г/мп, при 25ОC) экструдируют как в примере 3. Жидкость для обработки используют такую же, как в примере 3.

Ю

Параметры обработки жидкостью, как в примере 2.

Удовлетворительного крашения иолу.чить не удалось,- так как в течение 40 первого получаса работы войлочное кольцо оказалось, засаленным дисперсными частицами -красителя.

Сопоставление полимеров показывает, что предлагаемое устройство поз- 4 воляет не только улучшить качество получаемой полимерной пленки (в примере 1 разнотолщинность в 2 раза меньше, чем в примере 2), но и отказаться оТ использования воздуха, что упрощает конструкцию и процесс и повышает их технико-экономические показатели, а также раширяет технологические возможности, например позволяет проводить одновременное окрашивание рукавного материала.

Прямой контакт жидкость-внутренняя поверхность рукавного материала благодаря нанесению одинакового количества жидкости на единицу периметра рукавного материала обеспечивает равномерность жидкостной обработки и соответственно высокую равномерность свойств полимерной пленки.. кроме того, исключается контакт с твердыми поверхностями горячей,неохлажденной полимерной пленки,что исключает возможность задиров.ее.Компактность устройства позволяет изменять положение жидкостной пленки относительно рукавного материала,что поз-. воляет эффективно управлять процессом кристаллизации полимера и тем самым получать рукавный материал с заранее заданными свойствами.

Экономический эффект от использования изобретения зависит от ассортимента выпускаемой продукции. В случае получения окрашенной пленки экономический эффект составит 25% от стоимости продукции.

Устройство для формования рукавных материалов из термопластичных полимеров, содержащее формующую головку с кольцевой фильерой, калибратор и приспособление для подачи обрабатывающей жидкости, установленное внут ри рукавного материала перед калибратором, о т л и ч а ю щ е е с я тем, что, с целью повышения качества рукавных материалов и упрощения конструкции устройства за счет исключения необходимости использования сжатого воздуха для раздува рукавных материалов, приспособление для подачи обрабатывающей жидкости выполнено в виде пленкообразующего сопла.

Источники информации, прйнятые во внимание при экспертизе

1. Патент Англии Р 1295295, кл. В 5 В опублик. 1972.

2. Патент Англии 9 1284321, кл. В 5 В .опублик. 19.72 (прототип) .

825 320

К ь.2

Составитель Л. Кольцова

Техред A. Ач . КорректорМ. Коста

Редактор А.Лежнина

Заказ 2408/47 Тираж 694 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4