Патент ссср 825324

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ. Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Завале"о 150878 (21) 2658318/23-05 (5j)М. Кд.з

В 29 0 23/13

В 29 G 7/00 с присоединением заявки ¹ 2765928/23-05

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет—

Опубликовано 30.0481 Бюллетень № 16

Дата опубликования описания 3004,81 (53) УДК 678. 057 (088.8) Г.И.Морванюк, И.Ф.Карагезов, Г.И.йаманов и Ч.Г (72) Авторы изобретения...; с. ° .(".

Мингечаурский научно-исследовательский отдел стеклопластиков

Всесоюзного научно-исследовательского и проектнотехнологического института электроизоляционнщх материалов, и фольгированных диэлектриков

1 (71) Заявитель (54 ) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВЫХ изделий

Изобретение относится к производству труб и профильных изделий из .стеклопластиков на протяжных устройствах, применяемых в электротехнической промышленности и других .областях народного хозяйства.

Известно устройство для изготовления изделий иэ стеклопластиков, . содержащее шпулярник, пропиточную ванну, узел формования в виде ряда разьемных обжимающих фнльер, узел полимериэации, узел охлаждения, натяжной узел и узел резки (11.

Недостатком данного устройства является невысокое качество получаеьих 15 .изделий из-за невозможности регулирования соосности формующего узла и узла протяжки.

Наиболее близким к предлагаемому по технической сущности и достигаемо- 20 му результату является устройство для изготовления стеклопластиковых изделий, содержащее шпулярник, камеру сушки, пропиточный узел, распределительный узел, узел формования и отверждения, узел протяжки, узел резки. Устройство дополнительно содержит узел сглаживания поверхности изделия, выполненный в виде двух или более самоустанавливающихся по оси изде- 30 лия, смонтированных во вращающемся корпусе обогреваеьых кулачков, рабочая полированная поверхность которых выполнена по профилю иэделия (21.

Недостатки известного устройства заключаются в невозможности устранения кривизны профильных, кривизны и разностенности полых изделий, так как узел сглаживания выполняет роль вспомогательного узла для улучшения поверхностного слоя изделия, а также в невозможности самоцентрирования узла формования н отверждения.

Цель изобретения — исключение кривизны профильных, кривизны и разностенности полых иэделий и уменьшение сопротивления протяжке изделия путем самоцентрирования узла формования и отверждения относительно узла протяжки .

Указанная цель достигается тем, что в устройстве для изготовления стеклопластиковых изделий, содержащем шпулярник, камеру сушки, пропиточный узел, распределительный узел, узел формования и отверждения, узел протяжки и узел.резки, узел формования и отверждения смонтирован на несущей плите, шарнирно соединенной посредством горизонтальных осей с

825 324 вилкой, уст ановл енной с возможностью поворота вокруг закрепленной на ста. нине вертикальной оси.

Кроме того, устройст во с набжено установленными на станине упорами в виде силовых цилиндров.

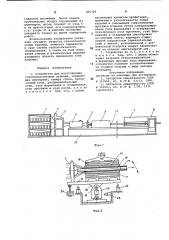

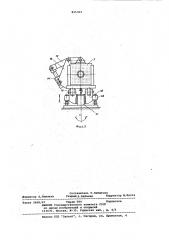

На фиr. 1 схематически изображено устройство, общий вид, - на фиг. 2 узел формования и отверждения( на фиг. 3 — то же, вид сбоку.

Устройство для изготовления стеклопластиковых изделий методом протяж- ки состоит из шпулярника (бобинодержателя) 1 (фиг.1) со стеклонаполнителем 2, камеры 3 подсушки стеклонаполнителя 2, пропиточного узла 4, распределительного узла 5, узла 6 формования и отверждения, узла 7 протяжки и узла 8 резки.

Узел 6 формования и отверждения смонтирован на несущей плите 9 (фиг.2) и содержит обогреваемые пли- Я ты 10 и 11, между которыми заключена разъемная фильера 12, образующая формующий канал. Со стойкой 13, жестко закрепленной на плите 9, шарнирно соединена гильза гицроцилиндра 14. 25

Рычаг 15 шарнирно соединен своими плечами со штоком гидроцилиндра 14 и обогреваемой плитой 10, а его ось вращения — co стойкой 13.

На несущей плите 9 перед фильерой

12 установлен распределительный узел 5, в котором при протягивании полых изделий устанавливается дорн 16, формующий отверстие изделия 17.

На нижней плоскости несущей плиты 9 имеются проушины 18, посредством которых и горизонтальных осей 19 несущая плита 9 шарнирно соединена с промежуточной деталью - вилкой 20.

Вилка 20 в свою очередь подвижно насажена на вертикальную ось 21, зак- 40 репленную на станине 22 устройства.

На вилке 20 установлены ролики 23, регулируемые по высоте, например установочными винтами, Посредствои роликов 23 выставляется ось филье- 45 ры 12 на необхОДИМУЮ высотУ. РОлики не препятствуют повороту вилки вокруг вертикальной оси 21, так как они выполнены вращакщимися. ОдновременНО рОлики выпОлняют poGb Опору ВОС- 50 принимающих давление от массы формующего узла. Кроме того, на.нижней плоскости несущей плиты 9 шарнирно закреплен наборный противовес 24, служащий для балансировки узла. ,Для ограничения колебаний узла б формования и отверждения и облегчения заправки стеклонаполнителя перед пуском на станине 22 -установки закреплены упоры 25, выполненные в виде пневмо- или гйдроцилиндров. 60

Устройство для изготовления стеклопластиковых изделий работает следующим образом.

Гидроцилиндром 14 посредством рычага 15, шарнирно соединенного 65 своими плечами со штоком гидроцилиндра и обогреваемой плитой 10, осу-ществляют зажим фильеры 12 между обогреваемыми плитами 10 и 11 и удержание ее в зажатом положении при заправке стеклонаполнителя и в процессе протягивания изделия. Зажим фильеры осуществляется при подаче масла в нижнюю полость гидроцилиндра 14, а разжим (после окончания процесса протягивания) - при подаче масла в верхнюю полость и одновременном вытекании масла из нижней полости в бак гидросистемы (не оказана).

После зажима фильеры сматываемый с бобин стеклонаполнитель 2 пропускают через камеру 3 подсушки, пропиточный узел 4, по определенной технологической схеме через отверстия распределительного узла 5, затем стеклонаполнитель собирают в пучок, протягивают через формующий канал фильеры 12 и закрепляют в механизме 7 протяжки. При полном захвате механизмом протяжки всех нитей (жгутов) стеклонаполнителя 2 через распределительный узел 5 в канал фильеры 12 вводят дорн 16 и,отключив узел протяжки, включают обогрев плит 10 и

11 и камеры 3 подсушки. После достижения заданной температуры (температуры полимеризации связующего) в фильере 12. включают механизм 7 протяжки, который протягивает пропитанный связующим стеклонапслнитель 2 через формующий канал фильеры 12.

В процессе протягивания в фильере 12 происходит прогрев сформованного стеклонаполнителя 2 и связующего, которое„прогревшись, отверждается и тем самйм фиксирует заданную форму иэделия 17. Полимеризованное изделие механизмом 7 протяжки подается в узел 8 резки, где оно разрезается на куски необходимой длины. Полученное изделие имеет гладкие внутреннюю и наружную поверхности. При протягивании профильного изделия дорн 16 не используют

В процессе протягивания изделия ось канала фильеры 12 самоцентрируется от носительно механизма 7 протяжки. Самоцентровка происходит под действием натянутого изделия, при помощи которого узел 6 формования и отверждения поворачивается вокруг горизонтальных осей 19 в вертикальной плоскости и вокруг вертикальной оси 21»

s горизонтальной плоскости до совпадения оси иэделия в фильере 12 с его же осью в механизме 7 протяжки

Для удобства заправки стеклонаполнителя 2 через канал фильеры 12 узел

6 формования и отверждения фиксируется упорами 25. При этом в полость цилиндров подается воздух (или масло), под действием которого штоки упоров

25 выдвигаются и фиксируют узел 6 в

825324

17 заданном положении. После начала протягивания воздух стравливают иэ цилиндров, штоки отходят от узла 6 и не препятствуют его самоцентровке, т.е. упоры 25 в рабочем положении находятся. только во время наладочных работ.

Использование и зо брет ения поэ воляет улучшить качество стеклопластиковых изделий, повысить надежность и срок службы технологического оборудования, а также за счет получения ровных и равностенных изделий расширить область применения этих изделий.

Формула изобретения

1. Устройство для изготовления стеклопластиковых изделий, содержащее шпулярник, камеру сушки, пропи- () точный узел, распределительный узел, узел формования и отверждения, узел протяжки и узел резки, о т л ич .а ю щ е е с я тем, что, с целью исключения кривизны профильных, кривизны и раэностенности полых изделий и уменьшения сопротивления протяжке изделия путем самоцентриро-, вания узла формования и отверждения относительно узла протяжки, узел формования и отверждения смонтирован на несущей плите, шарнирно соеди« ненной посредством горизонтальных осей с вилкой, установленной с воз« можностью поворота вокруг закрепленной на станине вертикальной оси.

2. Устройство по п.1, о т л и ч аю щ. е е с я тем, что, с целью облег« чения заправки стеклонаполнителя в формующую фильеру узла формования, устройство снабжено установленными . на станине упорами в виде силовых цилиндров.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 153560, кл. В 29 Р 23/13, 1960.

2. Авторское свидетельство СССР

9 361093, кл. В 29 G 7/00, 1971 (прототип).

825 324

Фиа.3,gE*

Составитель Т. Небытова

Техред А.Бабинец Корректор М.Коста редактор А.Лежнина

Филиал ППП "Патент !, r. Ужгорцд, ул. Проектная, 4

Заказ 2408/47 2ираж 694 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5