Способ получения нефтяных фракций

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<и>825584

Союэ Советских

Социапистических

Республик (6I ) Дополнительное к авт. свид-ву— (22)Заявлено09.01.79 (21) 2712983/23-04 (51) М. Кл.

С 10 G 7/00 с присоединением заявки №вЂ”

Гооударстввнный комитет

СССР (23) Приоритет— по делам изобретений и отврытнй (53) УДК 665.63.

048 (088 8) Опубликовано 30.04.81. Бюллетень № 16

Дата опубликования описания 30. 04. 8 1

В. Ф (72) Авторы изобретения (7I ) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ФРАКЦИЙ

Изобретение относится к способам .получения нефтяных дистиллятных фракций путем ректификации нефти и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ поучения нефтяных фракций путах ректификации нефти с получением боковых погонов, дальнейшего их разделения путем отпарки в отпарных колоннах при давлении ни10 же давления на стадии ректификации, конденсации продуктов отпарки с получением жидких продуктов конденсации, рециркуляции части их на орошение в отпарные колонны и другой части—

У

15 на ректификацию выше точки отбора бокового погона tlj.

Основным недостатком данного способа„ является сложность технологической схемы при получении нескольких дистиллятных фракций вследствие необходимости отпарки каждого бокового;

"=:.:-.-.а и конденсации соответству:.ощих;.;:-.дуктов отпарки. Кроме того, для осуществления процесса требуют-! ся значительные энергозатраты.

Известен способ получения нефтяных фракций путем ректификации нефти с получением бокового погона, дальнейшего его разделения путем отпарки при давлении ниже давления на стадии ректификации, конденсации -продуктов отпарки с получением жидких продуктов конденсации и рециркуляции их на ректификацию выше точки отбора бокового погона (2).

Однако недостатки предыдущего способа присущи и этому способу получения нефтяных фракций, Наиболее близким к предлагаемому является способ получения нефтяных фракций путем ректификации нефти в сложной колонне с получением головной дистиллятной фракции и боковых погонов, дальнейшего разделения последних при давленин ниже давления на

,стадии ректификации в отпарных колоннах-секциях. При этом продукты от825584

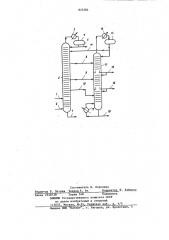

На чертеже .представлена принципиальная схема осуществления способа.

Сырье в парожидкостном виде по линии 1 подают в сложную колонну 2.

Отходящие сверху колонны пары конденсируют в конденсаторе 3 и направляют в емкость 4, откуда часть сконденсированного продукта подают HB орошение колонны 2, другую часть по линии

5 выводят с установки в виде головной дистиллятной фракции. Жидкость в нижней части колонны 2 отпаривают водяным паром, подводимым по линии 6, Отпаренную жидкость по линии 7 выводят с установки. Боковые погоны, 45 т.е. жидкость с промежуточных сечений колонны 2, отбираемую выше ввода сырья, по линиям 8,9 и 10 направляют в отпар- ную колонну 11. В колонне проводят разделение при давлении ниже давле50 ния в колонне ректификации 2, Пары» отходящие сверху колонны ll (головную фракцию), конденсируют в конденсаторе 12 и направляют в емкость 13, откуда 5-15 сконденсированного про- . дукта подают на орошение колонны 11, а избыточное количество по линии 14 подают в сложную колонну 2 выше отбора верхнего бокового погона. На парки проходят все отпарные секции.

Головную фракцию последней секции подвергают конденсации. Целевые фракции отбирают с низа каждой секции(3), Однако выход нефтяных фракций занижен (от потенциала). Кроме того, процессу свойственны повышенные энергетические затраты, которые необходимы для обеспечения заданного качества целевых дистиллятных фракций.

Цель изобретения — повышение выхода целевых продуктов и снижение электрозатрат. Поставленная. цель достигается тем, что в способе получения нефтяных фракций путем ректификации нефти с отбором боковых погонов, последующей подачи их в отпарную колонну с выводом целевых фракций и головной фракции, конденсации последней часть целевых фракций в количестве 10,030,0 вес. возвращают в отпарную колонну ниже их вывода, часть сконденсированной головной фракции в количестве 5,0-45,0 вес. направляют на орошение в отпарную колонну, а остальную ее часть рециркулируют на пов торную ректификацию в верхнюю. часть колонны.

30 стадии разделения происходит отгoHKd легких фракций и целевые фракции выводят из колонны ll в жидком виде по линиям 15 и 16. При этом 10-30 целевых фракций рециркулируют в колонну 11 ниже точек отбора соответствующих фракций на тарелки, расположенные непосредственно под точками отбора. Жидкость, уходящую снизу колонны ll испаряют в кипятильнике 17, часть возвращают в колонну ll, оставшуюся часть выводят с установки по линии 18.

Пример. Обессоленную, обезвожениую частично отбензиненную нефть (P =0,854, вязкость при 20 С 5,2 сСт до 350оС выкипает 52 ) подают в слож- ную колонну ректификации производительностью 500 т/ч,, где проводят ректификацию нефти при 355 С и избыточном давлении 1,5 ати. При этом получают головную дистиллятную бензиновую фракцию (НК 5Ó С КК 140 С) в виде целевого продукта в количестве 39 т/ч 6 вес., фракции керосина, легкого дизельного топлива, тяжелого дизельного топлива в виде боковых погонов и остаток — мазут.. Боковые погоны направляют в колонну разделения, где при температуре верха и низа 100 и 300 С соответственно и при избыточном давлении 0 5 ати проводят разделение боковых погонов за счет тепла ни-— жерасположенных фракций. Головную фракцию конденсируют при 50-60 С, 20 сконденсированной фракции возвращают на разделение, избыточное количество возвращают на ректификацию.

Из отпарной колонны выводят целевую жидкостную керосиновую фракцию (НК 140 С, КК 220 С) в количестве

6 1,5 т/ч (12,3 вес. )при !80 С, 10 вес. (6,15 т/ч) целевой керосиновой фракции при той же температуре возвращают в отпарную колонну на первую тарелку, расположенную непосредственно под точкой отбора керосиновой фракции. Кроме того, выводят целе вую фракцию легкого дизельного топлива (НК 190 С, КК 270 С) в количестве 80 т/ч (16 вес. ) при 220 С, 10 вес. (8 т/ч) фракции легкого дизельного топлива при той же температуре возвращают в отпарную колонну на первую тарелку, расположенную ниже точки отбора этой фракции. Выво,дят также целевую фракцию тяжелого дизельного топлива (НК 220 С, КК

825584 6 фракцию мазута, выкипающую выше

360 С.

В таблице сведены данные по выходу фракций при проведении известного способа и предлагаемого.

13,4

13,3

Бензиновая

12,3

12,1

Керосиновая

Дизельного топлива (легкого+ тяжелого) 25 0

24,6

50 0

50,7

Сумма светлых

П р и м е ч а н и е. Количество ,бензиновой фракции приведено с уче-, том бензиновой фракции, полученной в предварительной колонне (эвапораторе).

Из таблицы видно, что предлагаемый способ позволяет увеличить отборы фракций от потенциала при заданной четкости ректификации. Кроме того, способ позволяет уменьшить энер35 гетические затраты на 257. по сравнению с известным за счет сокращения паровых и флегмовых чисел на процесс ректификации вследствие отсутствия парового орошения в отдельных секциях 40 отпарной колонны.

Способ получения нефтяных фракций путем ректификации нефти с отбором боковых погонов, последующей подачи

365 C) в количестве 45 т/ч(9 вес.X), !

О вес.Ж (4,5 т/ч) фракции возвращают в отпарную колонну разделения на первую тарелку ниже точки отбора фракции. Снизу колонны отбирают

Формула изобретения их в отпарную колонну с выводом целевых фракций и головной фракции, конденсации последней, о т л и ч а ю— шийся тем, что, с целью повышения выхода целевых продуктов, снижения электрозатрат, часть целевых фракций в количестве 10,0-30,0 вес.X возвращают в отпарную колонну ниже их вывода, часть сконденсированной головной фракции в количестве 5,0-45,Овес.X направляют на орошение в отпарную колонну, а остальную ее часть рециркулируют на повторную ректификацию в верхнюю часть колонны.

Источники информации, принятые во внимание при экспертизе

1. Патент США 9 2I49943s кл. 208=352, опублик. 1939.

2. Авторское свидетельство СССР по заявке У 2437583/23-04, кл. С IO G- 7/00, 1976.

3. Патент США У 2148647, кл. 202-154, опублик. 1939 (прототип

825584

Составитель Н. Королева

Редактор. В..Петраш Техред А. Ач, Корректор Н. Бабинец

Заказ 2348/28 . Тираж 548 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

ll3035, Москва, Ж-.35 Раушская наб. д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4