Очиститель волокнистого материала

Иллюстрации

Показать всеРеферат

O ll N C A H M K (п)825701

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскнн

Соцнапнстнческнк

Республик (6I ) Дополнительное к авт. сеид-ву (22) Заявлено 25.06. 79 (21) 2787697/28-12 с присоединением заявки № (23) Приоритет

Опубликовано 30. 04. 81. Бюллетень ¹ 16

Дата опубликования описания 30 ° 04. 81 (51)М. Кл.

D 01 G 9/Об

Ьеударетваннмб квмнтвт

СССР ве делам нзебретеннй н открытий (53) УДК 677.051.2 (088,8) промышленно сти (54) ОЧИСТИТЕЛЬ ВОЛОКНИСТОГО МАТЕРИАЛА

Изобретение относится к текстильной промышленности и касается устройств для очистки волокнистого материала.

Известен очиститель волокнистого материала, содержащии несколько по5 следовательно установленных по ходу перемещения материала рабочих секций.

Каждая секция имеет барабан с колками, расположенными на его поверхности

10 по винтовой линии, и, цилиндрическую колосниковую решетку, смонтированную концентрично поверхности. барабана.

В этом очистителе волокнистый материал, продвигаясь вдоль оси первого рабочего .органа, очищается от сорных примесей и попадает под воздействие последующего рабочего органа,имеюще-., го одинаковые размеры с предыдущим (1 ).

Зазор между колосниковой решеткой и телом барабана не меняется, поэтому остаются неизменными и слой волокнистого материала по высоте и воздей2 ствие со стороны рабочего органа, что снижает очистительную спообность каждой последующей по ходу продукта рабочей секции.

Цель изобретения — интенсификация процессов рыхления и очистки волокнистого материала.

Указанная цель достигается тем, что в каждой последующей рабочей секции зазор между колосниковой решеткой и телом барабана меньше, а число винтовых линий на барабане больше, чем в предыдущей секции, при этом барабан в каждой последующей секции установлен с возможностью вращения с большей частотой, чем бараоан в предыдущей секции.

Причем, указанный зазор в каждой последующей секции меньше ы 1,5-2 раза, а число винтовых линий больше.в

2 раза, чем в предыдущей секции.

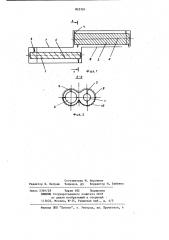

На фиг.1 изображена принципиальная схема очистителя волокнистого

3 8.257 материала; на фиг.2 — разрез А-А на фиг. 1.

Очиститель волокнистого материала содержит последовательно расположенные изолированные друг от друга рав5 ного диаметра по колкам барабаны 1 и 2. На поверхности барабанов расположены колки 3 и 4 по винтовым линиям 5 и 6. У барабана 2 диаметр тела увеличен и уменьшена высота 10 колков 4, что позволяет уменьшить зазор между телом барабана и колосниковой решеткой. Кроме того, увеличе.но число винтовых линий. Если у барабана 1 число винтовых. линий равно Z, то у барабана 2 их число удвоено и равно 4. Барабаны помещены в отдельные кожухи 7 и 8, которые могут быть расположены один над другим по вертикали или совмещены по горизонтали.

Кожухи 7 и 8 состоят из двух частей 9 и 10, нижняя из которых является колосниковой решеткой. Расстояние между колосниками колосниковой решетки у второго барабана на 2-3 мм меньше, чем у первого.

Устройство работает следующим образом.

Волокнистый материал подается через загрузочный патрубок в зону gp действия колкового барабана l. При вращении барабана 1 происходит перемешивание волокнистого материала, благодаря чему новые слои, соприкасаясь колосниками, освобождаются з5 от сова. Через соединительный канал волокнистый материал попадает под воздействие колкового барабана 2.

Тело барабана 2 увеличено при одновременном уменьшении высоты колков., 4p что позволяет уменьшить зазор между колосниковой решеткой и телом барабана.

Изменение зазора между колосниковой решеткой и телом барабана HQ 45 каждой последующей секции позволяет

0l 4 уменьшить высоту продвигаемого слоя волокнистого материала. Волокнистый материал чаще соприкасается с колосниковой решеткой, сор интенсивнее отделяется от волокна и выпадает в угарную камеру. Увеличение числа винтовых линий и частоты вращения

Ф барабанов улучшает воздействие колков на волокнистую массу, что также способствует лучшей очистке

1 волокнистого материала. формула изобретения

1. Очиститель волокнистого материала, содержащий несколько последовательно установленных по ходу перемещения материала рабочих секций, каждая из которых включает барабан с колками, расположенными на его поверхности по винтовой линии, и цилиндрическую колосниковую решетку, смонтированную концентрично поверхности барабана, о т л и ч а ю щ и йс.я тем, что, с целью интенсификации процесса рыхления и очистки материала, в каждой последующей секции зазор между колосниковой решеткой и телом барабана меньше, а число винтовых линий на барабане больше, чем в предыдущей секции, при этом барабан в каждой последующей, секции установлен с возможностью вращения с большей частотой, чем барабан в предыдущей секции.

2. Очиститель по п.!, о т л и ч аю шийся тем, что указанный зазор в каждой последующей секции меньше в 1,5 — 2 раза, а числа винтовых ли-:. ний больше в 2 раза, чем в предыдущей секции.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство

Ф 338565, кл. D 01 В 1/02, 1970.

825701

А-Л

Составитель М. Воронина

Редактор В. Петраш Техред А. Ач Корректор Н. Бабинец

Заказ 2349/28 Тираж 482 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4