Способ упрочнения зубьев зубчатыхколес

Иллюстрации

Показать всеРеферат

(i ц 827232

ОП ИСАНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Ооветских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 11.09.78 (21) 2662486/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.05.81. Бюллетень № 17 (45) Дата опубликования описания 07.05.81 (51) М Клз

В 21Н 5/02

В 24В 39/00

1осударственный комитет

СССР (53) УДК 621.771 63 (088.8) по делам изабретеиий и открытий (72) Авторы изобретения

В. И. Гуляев, В. А. Фомин, А. М. Вергилес и А. М.;МахфаЪко"- -.:-"

Всесоюзный заочный политехнический институт

C (71) Заявитель (54) СПОСОБ УПРОЧНЕНИЯ ЗУБЬЕВ ЗУБЧАТЪ|Х КОЛЕС

h1„,=K.I/Â F„., 2

15

Изобретение относится к способам обработки металлов давлением и может быть использовано при обработке зубьев зубчатых колес.

Известен способ упрочнения зубьев зубчатых колес, при котором производят обкатку поверхностей впадин и боковых поверхностей зубьев колес при постоянном зацеплении инструмента и обрабатываемого колеса с параллельными осями (1).

Указанный способ направлен на снижение шероховатости обрабатываемых поверхностей зубьев, однако в процессе обкатки имеет место нарушение стабильности межцентрового расстояния станочного зацепления, что приводит к нарушению эвольвентного профиля боковых поверхностей обрабатываемого колеса. Кроме того, толщина упрочненного слоя весьма незначительна и нестабильна по толщине по всему профилю зуба, что часто является причиной преждевременного выхода из строя зубчатых колес.

Целью изобретения является повышение точности геометрии профиля зуба, обеспечение стабилизации толщины упрочняемого слоя.

Поставленная цель достигается тем, что на заготовке или инструменте создают момент сопротивления, направленный против вращения инструмента или соответственно заготовки, величину которого определяют из соотношения: где К=0,383 — эмпирический коэффициент;

Н — поверхностная твердость колеса;

dq — диаметр основной окружности зубчатого колеса;

F„— площадь контакта инструмента и заготовки.

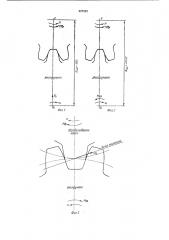

Способ поясняется чертежами, где на фиг. 1 — схема станочного зацепления при обкатке известным способом (усилие упрочнения Р„направлено по линии центров, а

20 межосевое расстояние а,„, =var); на фиг.

2 — схема зацепления при обкатке предлагаемым способом (усилие упрочнения обусловлено сообщенным инструменту моментом сопротивления М,р, межосевое расстояние а, =const); на фиг. 3 — схема станочного зацепления прп обкатке предлагаемым способом, поясняющая возникновение усилий упрочнения; на фиг. 4 — схема устройства для осуществления предлагаеЗО мого способа, 827232

Обозначения на чертежах:

М,р — момент вращения обрабатываемого колеса;

M,ð — момент сопротивления; и — направление вращения обрабатываемого колеса:

n<> — направление вращения инструмента;

P„— усилие упрочнения;

О; 0 — центры обрабатываемого колеса и инструмента; а, — межосевое расстояние станочного зацепления.

При обработке предлагаемым способом обрабатываемое колесо устанавливают на шпиндель и закрепляют. Вводятся в станочное зацепление инструменты на определенную величину межосевого расстояния, после чего шпинделю сообщают вращательное движение, а инструментам — противомоменты, направленные в сторону, противоположную вращению их шпинделя. Для обработки всей длины зуба осуществляют продольную подачу обрабатываемого колеса относительно инструмента.

В конце цикла движение реверсируется, причем противомоменты также меняют свое направление.

Величину момента сопротивления (противомомента) определяют по эмпирической формуле:

М„„=К Н — F„

2 где К вЂ” эмпирический коэффициент;

Н — поверхностная твердость упрочняемой поверхности;

d< — диаметр основной окружности обрабатываемого зубчатого колеса;

F — площадь контакта.

Для стали твердостью порядка НВ=

=400 — 500 этот коэффициент составит

0,383.

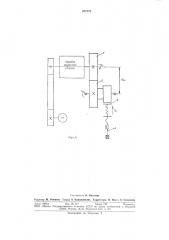

Эксперимент проводился на токарно-винторезном станке модели 16К20, где на серикорте устанавливалось специальное устройство для создания момента сопротивления.

Кинематическая схема этого устройства представлена на фиг. 4.

Обрабатываемое зубчатое колесо 1 (т=5 мм, z=20; х=0; твердость поверхностного слоя зубьев НВ=400 — 420 кгс/мм устанавливалось на шпинделе станка для сообщения момента вращения М Р=

=800 кг/см при частоте вращения шпинделя n=12,5 об/мин.

Специальное устройство содержит зубчатый инструмент 2 (m=5 мм; z=20; х=0), момент сопротивления М Р=600 кг/см обеспечивался ленточным тормозом 3 при затяжке винта 4 динамометрическим ключом.

Предварительно устройство для создания момента сопротивления тарировалось по усилению натяжения Р, ленточного тормоза, Обработка осуществлялась при постоянном значении величины межцентрового расстояния станочного зацепления а, = 100 мм и скорости вращения зубчатого инструмента no — — 12,5 об/мин.

1о Обработка производилась за два прохода, при реверсировании движений вращения шпинделя на каждом проходе. Площадь контакта зубьев колеса и инструмента

F 10 мм .

15 После обработки точность зубчатого колеса не превышала 7 степень по ГОСТ

1643 — 72, а шероховатость поверхностей

/4=0,63 — 1,25 мкм, при этом точность и шероховатость до обработки имели соответственно 9-ую степень и Я,=2,5 мкм.

В результате проведенного эксперимента была подтверждена справедливость предлагаемой зависимости определения момента сопротивления:

М„=К НВ F„, 2 причем усилие упрочнения Р„в данном случае составляло порядка 150 — 160 кгс/мм . зо

Формула изобретения

Способ упрочнения зубьев зубчатых колес, при котором производят обкатку поверхностей впадин и боковых поверхностей зубьев колес при постоянном зацеплении инструмента и обрабатываемого колеса с параллельными осями, отличающийся тем, что, с целью повышения точности геометрии профиля, обеспечения стабилизации толщины упрочняемого слоя, на заготовке или инструменте создают момент сопротивления, направленный против вращения инструмента или соответственно за45 готовки, величину которого определяют из соотношения:

М„=К ЛВ F„, 2

5р где К=0,383 — эмпирический коэффициент;

Н — поверхностная твердость колеса;

do — диаметр основной окружности зубчатого колеса;

55 F„— площадь контакта инструмента и заготовки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

60 Хо 554923, кл. В 21 Н 5/02, 13.08.75.

827232

Составитель И. Мигачева

Редактор Ж. Рожкова Техред А. Камышникова Корректоры: В. Нам и А. Степанова

Заказ 1899/3 Изд. № 317 Тираж 749 Подппснос

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва,, К-35, Раун ская наб., д. 4/:Типография, пр. Сапунова, 2