Способ нанесения облицовки

Иллюстрации

Показать всеРеферат

О и И С А Н И Е 1п1827258

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ьае Советскик

Сациалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 28.06.79 (21) 2785885/22-02 с присоединением заявки № (51) М Кл з

В 22D 13/04 (43) Опубликовано 07.05,81. Бюллетень № 17 (53) УДК 621.74.042 (088.8) по делам изобретений и открытий (45) Дата опубликования описания 07.05.81 (72) Авторы изобретения

В. И. Ясногородский и В. А. Лаптев

Центральный научно-исследовательский институт материалов и технологии тяжелого и транспортного машиностроения (71) Заявитель (54) СПОСОБ НАНЕСЕНИЯ ОБЛИЦОВКИ

Государственный комитет (23) Приоритет

Изобретение относится к литейномупроизводству, в частности может быть использовано для нанесения облицовок на металлические формы при центрооежном и кокил ьно м ли тье.

Известны методы нанесения облицовок при кокильном и центробежном литье. Так, например, при центробежном литье тел вращения с гладкой наружной поверхностью облицовка. наносится путем подачи сыпучих материалов во вращающуюся изложницу. Эти материалы за счет действия центробежных сил распределяются равномерно по внутренней поверхности изложницы и на ней удерживаются, образуя слой облицовки (1).

Однако такой способ не пригоден для нанесения облицовок на изложницы с негладкой поверхностью и, кроме того, металл, заливаемый в форму, в период заливки в месте падения на такую облицовку размывает ее, в результате отливки поражаются засорами, а наружная их поверхность имеет неровности, которые приходится в дальнейшем удалять.

Наиболее близким к предлагаемому изобретению является метод нанесения облицовок путем вдувания сыпучей смеси с распределенным в ней термореактивным связующим в зазор между нагретыми моделью и формой, термореактивное связующее,нагреваясь в оснастке, придает облицовке необходимую прочность. Такой метод позволяет получить облицовку на формах

5 практически любых конфигураций (2, 3).

Однако этот способ характеризуется следующими недостатками.

Для его осуществления необходимо, что1о бы оснастка перед нанесением облицовки имела заданную температуру. Это сильно усложняет технологический процесс, поскольку требуется специальное оборудование для охлаждения форм в случае их пе15 регрева и для нагрева оснастки в случаеее излишнего охлаждения, также необходим определенный комплекс измерительных и регулирующих приборов. При этом задалживаются большие производственные площади и удлиняется цикл производства отливок, сокращается . производительность труда.

Используемые термореактивные связующие дефицитны (например, смола ПК-104— пульвербакелит) и токсичны. При отверждении и в дальнейшем при сгорании в период заливки металла и охлаждении отливки выделяются токсичные газы, для удаления которых обязательна принудительная

ЗО вентиляция.

Цель изобретения — улучшить санитарно1игиенические условия труда и производи тельность труда.

Предлагаемый способ отличается от известного тем, что после подачи огнеупорно го материала облицовки форму приводят во вращение, а затем через перфорированную модель подают крепитель в жидком состоянии.

В одном из вариантов способа предусмотрено для более равномерного распределения крепителя в огнеупорном наполнителе устанавливать на перфорированной модели со стороны формы прокладку из пористого смачиваемого материала.

Такой опособ осуществлен устройством для нанесения облицовки, содержащим вращающийся стол с установленной на нем разъемной литейной формой, с размещенной в ней с зазором перфорированной моделью.

Отличие устройства, позволяющего осуществить предложенный способ, состоит в том, что для нанесения облицовки модель выполнена перфорированной, а литейная форма вместе с моделью смонтированы на вращающемся столе.

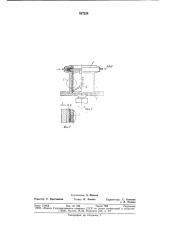

На фиг. 1 изображено устройство для осуществления способа; на фиг. 2 — узел1 фиг. 1.

Устройство содержит вращающийся стол

1, разъемную литейную форму 2, перфорированную модель 3, пористую прокладку 4, форсунку 5 для подачи связующего 6 на внутреннюю поверхность модели.

Нанесение облицовки на литейную форму осуществляют следующим образом.

В зазор, образованный между стенкой литейной формы и перфорированной моделью, путем вдувания или другими методами подают огнеупорный наполнитель, например кварцевый песок. Жидкие компоненты, например жидкое стекло с у=1,27 — 1,4 г/см, подают на внутреннюю стенку перфорированной модели форсункой, откуда с помощью центробежных сил при вращении стола через отверстия перфорированной модели, они поступают в огнеупорный наполнитель и в нем распределяются.

При этом для увеличения равномерности распределения связующего в объеме наполнителя на поверхности модели со стороны формы устанавливают пористую прокладку, например фильтровальную бумагу (для многократного использования приклеивается), а заданная концентрация связующего по толщине облицовки достигается

Зо

55 регулированием частоты и времени двйжения вращающегося стола (n=150 — 600 o6/

/мин, т=0,2 — 10 мин). После введения жидкой композиции форсунку выводят из внутренней полости модели.

По прекращении вращения стола модель удаляют из формы — форма с нанесенной облицовкой готова к заливке. При необходимости футерованный слой может быть подсушен каким-либо из известных способов.

Пример. Литейную форму с габаритными размерами внутренней полости H 180)(250 устанавливают на столе с вертикальной осью вращения. Внутрь формы вводят перфорированную модель, которую предварительно со стороны облицовки склеивают фильтровалыной бумагой. Модель укрепляют относительно формы с зазором 4 мм, Диаметр отверстий перфорации 2,5 мм, шаг 3 — 4 мм. На неподвижном столе в зазор между формой и моделью вводят сухой формовочный песок. Стол приводят во вращение с частотой 325 об/мин, время вращения 2 мин. Во внутреннюю полость модели вводят пульверизатор и крепитель †.жидкое стекло, уд. вес 1,27 г/см в количестве

7,5% от веса облицовки через отверстия перфорации и фильтровальную бумагу проникал в зазор между моделью и формой, смачивая зерна песка. Затем форму снимают с модели. Получают равный равномерно пропитанный крепителем слой облицовки. После подвиливания облицовки форму заливают металлом.

Формула изобретения

Способ нанесения облицовки преимущественно на фа сонные литейные формы, включающий подачу огнеупорного материала облицовки в зазор между перфорированной моделью и формой, о т л и ч а юшийся тем, что, с целью улучшения санита рно-гигиенических условий и повышения производительности труда, после подачи огнеупорного материала облицовки форму приводят во вращение, а затем через перфорированную модель подают крепитель.

Источники информации, принятые во внимание при экспертизе

1. Юдин С, Б. и др. Центробежное литье, «Машиностроение», М., 1972, с. 79 — 81.

2. Производство отливок в облицованных кокилях на автоматической линии А 87, НИИСЛ, Одесса, 1977.

3. Соколов Н. А. Литье в оболочковые формы, «Машиностроение», 1978, с. 295, Редактор Е. Братчикова

Составитель А. Минаев

Техред И. Пенчко

Корректоры: Е. Осипова и Л. Орлова

Заказ 1349/8 Изд. № 349 Тираж 889 Подписное

НПО <Поиск> Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, Р