Установка для сварки электрозаклепками

Иллюстрации

Показать всеРеферат

((082 7285

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (б1) Дополнительное к авт. свид-ву (22) Заявлено 18.07.78 (21) 2645111/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.05.81. Бюллетень № 17 (45) Дата опубликования описания 07.05.81 (51) М. Кл.

В 23К 37/04

Государственный комитет (53) УДК 621.791.012..039 (088.8) по делам изобретений и открытий (72) Авторы изобретения (71) Заявитель

А. В. Стоянов и И. Е. Шульман

Всесоюзный проектно-конструкторский технолопическнй институт атомного машиностроения и котлостроенмя

«Атомкотломаш» . Ф кс ;.

I ° ф .Ъ

О (54) УСТАНОВКА ДЛЯ СВАРКИ ЭЛЕКТРОЗАКЛЕПКАМИ

Изобретение относится к устройствам для сварки пакетов эконом айзеров и может быть использовано в машиностроении, например в котлостроении, при изготовлении поверхностей нагрева котлов, выполненных в виде оребренных змеевиков. Змеевики представляют неразъемный набор изогнутых труб.

Известна установка для сварки мембранных поверхностей нагрева (1).

Механизмы центрирования и поджима пакета, имеющиеся на этой установке не обеспечивают изготовления змеевиков экономайзеров с отогнутыми ножками труб и не позволяют осуществить сварку электрозаклепками по стыкам ребер с шаговой подачей изделия.

Известна также установка для сварки, содержащая входной и выходной рольганги, каретку с механизмом шагового перемещения изделия, станину с направляющими, установленные в направляющих станины подвижную траверсу с закрепленными на ней электрозаклепочниками и стол, охлаждаемые подкладки и приводы зажима изделия (2).

Недостатками этой установки являются отсутствие механизмов бокового поджима свариваемых элементов неподвижность стола.

Перечисленные недостатки снижают точность позиционирования изделия и качество сварки, а также не позволяют сваривать экономайзеры с отогнутыми ножками.

5 Целью изобретения является повышение производительности и качества сварки путем повышения точности позиционирования изделия при автоматической сварке электрозаклепками экономайзеров с отогнутыми

10 ножками.

Поставленная цель достигается тем, что установка снабжена подпружиненным и жестким фиксаторами, спаренными роликоопорами, установленными для попеременно15 го центрирования изделия и с возможностью взаимодействия с фиксаторами, боковыми прижимами, установленными зеркально на траверсе и столе, подпружиненным регулируемым упором, снабженным пнев20 моцилиндром, закрепленным на столе с возможностью перемещения в направлении боковых прижимов, причем стол установлен в направляющих станины подвижно.

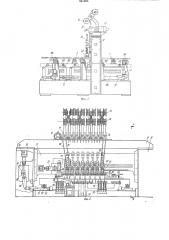

Изобретение поясняется чертежами, где

25 на фиг. 1 изображена предлагаемая установка, вид сбоку; на фиг. 2 — то же, вид спереди; на фиг. 3 — разрез А — А фиг. 2; на фиг. 4 — верхний фиксатор; на фиг. 5— разрез Б — Б фиг. 4; на фиг. 6 — разрез

30  — В фиг. 5; на фиг. 7 — блок механизма

827285

3 подачи сварочной проволоки; на фиг. 8— разрез à — Г фиг. 7; на фиг. 9 — привод каретки выходного рольганга; на фиг. 10— механизм бокового прижима; на фиг. 11— нижний фиксатор; на фиг. 12 — разрез

E — Е фиг. 11; на фиг. 13 — разрез Д вЂ” Д фиг. 9; на фиг. 14 — прижим боковой (верхний); на фиг. 15 — разрез Ж вЂ” Ж фиг. 14.

Установка состоит из входного рольганга 1, выходного рольганга 2 (фиг. 1, 9, 13) с кареткой 3, установленной на направляющей 4, привода 5 с рычагом 6, соединенным со штангой 7, на которой закреплена цепь, входящая в зацепление со звездочкой 8, закрепленной на одном валу с обгонной муфтой 9 в корпусе каретки. Угол поворота рычага регулируется положением конечного выключателя 10 (фиг. 9).

Между входным и выходным рольгангами установлены станина 11 с механизмами

12 подачи сварочной проволоки с общим приводом 13 и кассетами 14. На стойках 15 (фиг. 2) станины закреплены гидроцилиндры 16 перемещения траверсы 17, кулисы

18 с роликами 19 поворотных рычагов 20, соединенных шарнирно с клиновыми подьемниками 21, контактирующими с опорными роликами 22 стола 23, подвешенного на направляющей 24 станины и имеющего пружинные противовесы 25 с регулируемыми винтами 26 усилием. На траверсе закреплен подпружиненный фиксатор 27 (фиг. 2, 4, 5, 6) пакета 28. Фиксатор 27 состоит из подпружиненной штанги 29, установленной в корпусе 30, на которой неподвижно закреплен упор 31 со сменной вставкой 32 и подпружиненные силовые упоры 33. На столе напротив подпружиненного фиксатора установлен зеркально-жесткий фиксатор 34.

Для поджатия крайней трубы к фиксаторам на направляющих нижней и верхней траверс установлены зеркально-боковые прижимы 35 и 36 с гидроцилиндрами 37 перемещения. Каждый из боковых прижимов выполнен в виде подпружиненной штанги

38, фиксируемой с корпусом 39 с помощью защелки 40, соединенной с гидроцилиндром

41, и паза 42 корпуса. Защелки расположены с возможностью взаимодействия упора

43 с плоскостью 44 кронштейна, что обеспечивает пропуск отогнутой ножки 45 крайней трубы в процессе автоматической сварки пакета.

На направляющей 46 (фиг. 3) верхней траверсы установлены каретки 47 с помощью роликов 48. На направляющих 49 скольжения каждой каретки смонтированы по два электрозаклепочника 50 с подпружиненной камерой 51 газовой защиты. Каждая каретка с электрозаклепочником сцентрирована по оси свариваемых стыков с помощью копирующего ролика 52, укрепленного на штанге 53 с помощью пружины 54 с возможностью взаимодействия с конечным выключателем 55 (фиг. 3).

25 зо

6О

4

По другую сторону от фиксаторов пакета установлены подпружиненные упоры 56 на траверсе и жесткие 57, регулируемые по высоте на столе. Эти упоры закреплены на направляющих 58 и 59 с возможностью регулирования шага в зависимости от расстояния между осями свариваемых стыков в пакете. В корпусах нижних упоров установлены по осям заклепочников подпружиненные медные охлаждаемые подкладки 60. С противоположной стороны боковых прижимов установлены упоры 61 механизма 62 бокового прижима, закрепленного с помощью эксцентриковой втулки 63 в ползуне

64, установленной на направляющей корпуса 65 с винтом 66, соединенным с гидроцилиндром 67 и маховиком 68.

Установка снабжена также роликоопорами 69 попарного действия. Сначала пакет центрируется парой роликоопор, установленных со стороны входного рольганга, а после прохода пакетом — конечным выключателем 70, штангой 71 с клиновыми подьемниками 72 и штангой 73 роликоопор.

Механизм подачи сварочной проволоки состоит из отдельных блоков 74 (фиг. 2, 7, 8) с двумя парами приводных роликов 75, посаженных на валу 76 с шестернями 77, соединенными с общим колесом 78, приводным валом 79 и электромагнитной муфтой

80, Приводные валы между собой и с приводами соединены электроизолирующими кулачковыми муфтами 81 (фиг. 2). Проволока от механизмов подачи с электрозаклепочникам подается по спирали 82, для подачи защитного газа от коллектора 83 к электрозаклепочникам установлены трубки

84 и электромагнитные клапаны 85.

Установка снабжена четырьмя источниками 86 питания.

Установка работает следующим образом.

Собранный под сварку пакет экономайзера подается на входной рольганг 1 так, чтобы вторая от края труба вошла в центрирующие реборды роликоопор 69. Пакет сцепляется с кареткой 3 привода 5 шагового перемещения. Включается привод 16 на опускание верхней траверсы 17 с одновременным подъемом нижней траверсы 23.

Производится вертикальный нажим пакета на упорах 56 и 57.

Копирующие ролики 52 устанавливаются на трубах пакета (через одну), базируя тем самым электрозаклепочники 50 по стыкам сварки. Включаются приводы 37 боковых прижимов 35 и 36 и привод 67 механизма 62 бокового прижима. Производится боковой поджим труб в пакете.

Установка переводится на автоматический режим работы, при котором в заданной последовательности производится сварка электрозаклепками первого ряда пакета.

Затем отводятся боковые прижимы и поднимается верхняя траверса 17 с одновременным опусканием нижней траверсы 23.

827285

15

3О

55

Освобожденный пакет по сигналу конечного выключателя, ограничивающего рабочий ход траверсы, перемещается на заданный шаг кареткой 3 и по сигналу конечного выключателя 10, ограничивающего шаг перемещения пакета 28, подается команда на перемещение траверс и боковых прижимов.

После зажатия пакета в горизонтальной и вертикальной плоскостях включается электромагнитными клапанами 85 подача защитного газа к первым по технологическому циклу электрозаклепочникам и через выдержку времени включаются соответствующие электромагнитные муфты 80 блоков 74 механизма 12 подачи сварочной проволоки.

Далее с выдержкой времени на сварку отключаются первые и включаются последующие электрозаклепочники в режим сварки и т. д. до окончания сварки полного ряда электрозаклепок, после чего производится разжим пакета и перемещение его на один шаг для сварки следующего ряда заклепок. После сварки всего пакета он транспортируется на выходной рольганг, где отсоединяется от транспортирующей каретки и передается на другие технологические операции, а каретка 3 возвращается в исходное положение для сцепления со следующим пакетом. Далее цикл повторяется.

При перемещении пакета по входному рольгангу 1 конечным выключателем 70 гидроцилиндром перемещается штанга 71 с клиновыми подъемниками 72, контактирующими со штагнами 73 роликоопор 69, обеспечивая опускание пары роликоопор со стороны входного рольганга и подъем второй пары роликоопор, установленных со стороны выходного рольганга, па которые переносится тем самым функция центрирования пакета по оси фиксаторов.

При проходе отогнутой ножки пакета между боковыми прижимами 35 и 36 срабатывает конечный выключатель 87 и сблокированный с ним гидрораспределитель цилиндров 41 боковых прижимов, обеспечивая перемещение защелок 40 до выхода из паза 42 и расфиксирование штанг 38 с корпусом 39. При перемещении верхней траверсы вниз защелка 40 своим вторым упором

43 входит в зацепление с плоскостью 44 кронштейна, установленного на станине неподвижно, и останавливает штангу 38 с упором в поднятом положении (для верхнего прижима) и в опущенном положении — для нижнего прижима. Это обеспечивает проход отогнутой ножки 45 пакета между прижимами и не прерывает автоматического цикла сварки, Таким образом, кинематическая схема установки и наличие специальных механизмов для центрирования пакета при перемещении его шаговым механизмом, особенности выполнения узлов вертикального и бокового сжатия пакета позволяет производить сварку в автоматическом цикле змеевиков экономайзеров из гнутых элементов с отогнутыми ножками труб независимо от их расположения в зоне бокового поджима пакетов с обеспечением высокого качества сварки и высокой производительности труда.

Установка для многоэлектродной сварки элсктрозаклепками по сравнению с возможной технологией полуавтоматической сварки позволяет снизить трудоемкость изготовления экономайзера почти в четыре раза и повысить производительность процесса сварки в 2,8 раза.

Формула изобретения

Установка для сварки электрозаклепками, содержащая входной и выходной рольганги, каретку с механизмом шагового перемещения изделия, станину с направляющими, установленные в направляющих станины подвижную траверсу с закрепленными на ней электрозаклепками и стол, охлаждаемые подкладки и приводы зажима изделия, отличающаяся тем, что, с целью повышения производительности и качества сварки путем повышения точности позиционирования изделия при автоматической сварке электрозаклепками экономайзеров с отогнутыми ножками, установка снабжсна подпружиненным и жестким фиксаторами, спаренными роликоопорами, установленными для попеременного центрирования изделия и с возможностью взаимодействия с фиксаторами, боковыми прижимами, установленными зеркально на траверсе и столе, подпружиненным регулируемым упором, снабженным пневмоцилиндром, закрепленным на столе с возможностью перемещения в направлении боковых прижимов, причем стол установлен в направляющих станины подвижно.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии Хе 47 — 9726, кл. 12 В

106, 12.06.72.

2. Сербо П. И. Комбинированные машины для сварочного производства, Киев, «Наукова думка», 1975, с, 153 — 161, рис, 43, 45, 46,