Устройство для резки прокладокдля подплечиков из пористого mate-риала

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ и 1827292

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву 654404 (22) Заявлено 31.10.77 (21) 2540477/12 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.05.81. Бюллетень № 17 (45) Дата опубликования описания 07.05.81 (51) М. Кл

В 26D 3/10

В 29С 17/10

Государственный комитет (53) УДК 621.928.96 (088.8) по делам изобретений и открытий (72) Авторы изобретения

Я. П. Ибшман, Л. П. Хазанов, Т. П. Иванова, А. %. Титова и В. И. Шакурова

Центральный научно-исследовательский институт швейн0й промышленности

I (71) Заявитель (54) УСТРОЙСТВО ДЛЯ РЕЗКИ ПРОКЛАДОК

ДЛЯ ПОДПЛЕЧИКОВ ИЗ ПОРИСТОГО МАТЕРИАЛА

Изобретение относится к швейному оборудованию, а именно к устройствам для резки прокладок для подплечиков из пористого материала, например поролона.

Известно устройство для резки прокладок для подплечиков из пористого материала, например поролона, содержащее установленный на стойке подвижный нож, кинематически связанный с механизмом подачи материала, имеющим поворотный лоток, средство для вывода прокладки из зоны резания и отделитель прокладки от материала, а механизм подачи материала имеет барабаны, жестко связанные с лотком и шарнирно между собой посредством рычага, и средство для регулирования угла поворота барабанов. При этом отделитель выполнен в виде пластины изогнутой клиновидной формы, а средство для регулирования угла поворота барабанов имеет рамку, связанную с рычагом, две винтовые пары и палец, размещенный в рамке и связанный с винтовыми парами.

Кроме того, средство для вывода прокладки из зоны резания имеет воздуховод и сопло, установленное в зоне резания и обращенное в сторону воздуховода fl)

Недостатком этого устройства является низкая надежность его работы.

Цель изобретения — повышение надежности работы устройства.

Поставленная цель достигается тем, что предлагаемое устройство имеет пару вертикально-замкнутых транспортеров, установленных на конце лотка, обращенном к подвижному ножу, и кинематически связанных с механизмом подачи материала.

На фиг. 1 изображена кинематическая

10 схема устройства для резки поролоновых прокладок; на фиг. 2 — вид А фиг. 1; на фиг. 3 — вид Б фиг. 1; на фиг. 4 — сечение  — В фиг. 1; на фиг. 5 — сечение à — Г фиг. 1; на фиг. 6 — сечение Д вЂ” Д фиг. 1;

15 на фиг. 7 — сечение Š— E фиг. 1; на фиг.

8 — схема нарезания поролоновых прокладок из бруса.

Устройство для резки прокладок для под20 плечиков состоит из электродвигателя 1, клиноременной передачи 2, редуктора 3, шестерни 4, жестко сидящей на выходном валу редуктора 3. Шестерня 4 входит в зацепление с шестерней 5, закрепленной на

5 стойке 6. К стойке 6 прикреплен кулачок 7 н диск 8. На диске 8 закреплена дюралевая пластинка 9. Стойка 6 одним концом входит в опору 10, а на другом ее конце прикреплена площадка 11 со шпонкой 12. СтойЗО ка 6 установлена с возможностью враще827292

20 3 с) ния в радиальных подшипниках 13 и опор ом подшипнике 14.

На площадке 11 установлена стойка 15, к которой в нижней части прикреплена площадка 16. На последней закреплен электродвигатель 17. На вал электродвигателя

17 насажен кривошипно-шатунный механизм 18, к которому крепится поводок 19, жестко связанный с ножом 20. На другом конце ножа 20 крепится пружина 21, закрепленная на стойке 15. На стойке 15 >кестко смонтирован приемный столик 22. В области зоны реза ножа 20 стойка 15 имеет отделитель поролоновых прокладок, отрезаемых от бруса, выполненный в виде пластины изогнутой клиновидной формы.

Механизм поворота лотка состоит из пневмоцилиндра двустороннего действия 23, поршня 24 и штока 25. На конце штока 25 имеется нарезная часть 26, на которую навертывается гайка 27, имеющая левую и правую нарезку. Второй конец гайки 27 с левой нарезкой соединен с винтом 28. Винт

28 связан с подвижной опорой 29. К штоку

25 крепится дюралевая пластинка 30.

На боковой стенке цилиндра 23 установлен кронштейн 31, на котором закреплены бесконтактные концевые выключатели 32.

Пневмоцилиндр установлен на подвижной опоре 33.

Механизм подачи материала состоит из обгонных муфт 34, рычага 35, планок 36 и

37. Планка 36 жестко связана с рамкой 38.

В пазу рамки 38 помещен сухарь 39 и вставлен палец 40. Палец 40 жестко прикреплен к ползуну 41. Ползун 41 имеет взаимно перпендикулярные отверстия, в которые вставлены винтовые пары 42 и 43.

Винтовые пары 42 и 43 заканчиваются маховичками 44 и 45. Корпус ползуна смонтирован на станине (на чертежах не показано).

Подача поролонового бруса осуществляется посредством пары вертикально-замкнутых транспортеров, установленных на конце лотка, обращенном к подвижному ножу

20, и кинематически связанных с механизмом подачи материала.

Лоток состоит из крепящегося к основанию 46 дна 47 и щек 48 и 49. К основанию

46 крепится и траверса 50. Траверса 50 имеет отверстие, в которое вставлен винт

51, заканчивающийся маховичком 52. Винт

51 ввернут в подвижную опору 29.

В основании 46 установлен винт 53, заканчивающийся маховичком 54. На винт 53 навернута гайка 55, жестко закрепленная на щеке 49, на другом конце винта 53 навернута гайка с левой резьбой 56, жестко закрепленная на щеке 48.

В основании 46 вмонтированы валы 57 и

58, на которые жестко насажены барабаны

59, обтянутые кардолентой. На переднем конце валов 57 и 58 закреплены обгонные муфты 34. Кроме того, на вал 58 надета

4 шестерня 60, входящая в зацепление с шестерней 61, насаженной на вал 62. На вал

62 надета коническая шестерня 63, которая входит в зацепление с конической шестерней 64, сидящей на валу 65. На вал 65 надет приводной барабан 66. К основанию 46 жестко прикреплена ось 67, вращающаяся в подшипниках 68.

К щекам 48 и 49 в подшипниках крепятся оси 65, 69, 70 и 71, причем ось 69 установлена с возможностью передвижения перпендикулярно продольной оси вертикальнозамкнутого транспортера. На оси 69, 70 и

71 насажены ролики 72, 73 и 74, причем тянущий ролик 74 обтянут кардолентой. Между роликами натянута кардолента 75. На нижних концах осей 70 и 71 жестко закреплены шестерни 76 и 77, входящие в зацепление с паразитными шестернями 78.

К щекам 48 и 49 жестко прикреплены стойки 79. В паз стоек 79 вставлена ось 80.

На ось 80 надет прижим 81. Стойки 79 имеют выступы 82, к которым прикреплены пружины 83. Другой конец пружин прикреплен к оси 80.

В конце транспортера на станине установлен воздуховод 84 с возможностью вращения на оси 85. Ось 85 вращается в подшипниках 86. В рабочем положении воздуховод 84 нажимает на концевой выключатель 87.

Средство для вывода прокладки из зоны резания состоит из влагоотделителя 88, регулятора давления 89, тройника 90, маслораспылителя 91.

Трубопровод 92 через тройник 90 соединен с трехходовым клапаном 93, который трубопроводом 94 соединен с соплом 95.

Маслораспылитель 91 трубопроводом 96 соединен с электроуправляемыми клапанами 97 и 98.

На станине установлены бесконтактные концевые выключатели 99 и 100. Перед началом резки прокладок из поролонового бруса 101 его укладывают в лоток.

Устройство работает следующим образом.

На дно 47 укладывается поролоновый брус 101, маховичками 54 щеки 48 и 49 устанавливаются по ширине так, чтобы иглы кардоленты 75 вошли в поролоновый брус 101.

Нажатием на кнопки (не показаны) включают электродвигатели 1 и 17. Вращение вала электродвигателя 1 через клиноременную передачу 2 передается на входной вал редуктора 3. Редуктор 3 через зубчатую пару 4 и 5 вращает стойку 6 с площадкой 11. Радиус вращения ножа устанавливается в зависимости от изготавлиьаемых изделий путем перемещения площадки 16 вдоль шпонки 12 по площадке 11.

Одновременно вращение вала электродвигателя 17 приводит в движение кривошипно-шатунный механизм 18, который пере827292

55

60 дает возвратно-поступательное движение ножу 20. При вращении стойки 6 пластинка 9 входит в пазы бесконтактных концевых выключателей 99 и 100, один из которых дает команду на пневмоклапан 98.

П«евмоклапан 98 открывает доступ воздуха в нижнюю полость цилиндра 23 и поршень 24 со штоком 25 перемещается вверх.

Достигнув верхней «мертвой» точки, поршень 24 останавливается.

Во время движения штока 25 вверх вместе со штоком 25 через гайку 27 передается движение опоре 29, последняя поднимает лоток, который поворачивается на угол относительно оси 67. Угол поворота зависит от ассортимента изготавляемой одежды.

Регулировка производится передвижением подвижной опоры 29. Опора 29 передвигается при помощи винта 51 вращением маховичка 52. При повороте лотка с брусом

101 поднимаются барабаны 59 с обгонными муфтами 34. Планка 36 с рамкой 38 отводится в сторону. Планка 37 отводится на ту же величину за счет того, что планки 36 и 37 шарнирно соединены между собой рычагом 35. Барабан 59 остается неподвижным.

Одновременно при вращении стойки 6 кулачок 7 нажимает на ролик клапана 93, и сжатый воздух по трубопроводу 94 поступает в сопло 95 и перемещает отрезанный подплечик, который по воздуховоду удаляется в бункер. Кулачок 7 изготовлен и установлен так, что воздух подается в конце реза и подача воздуха прекращается после удаления подплечика в бункер.

При дальнейшем вращении стойки 6 пластинка 9 входит в пазы бесконтактных концевых выключателей 99 и 100, один из которых дает команду на пневмоклапан 97.

Пневмоклапан 97 открывает доступ воздуха в верхнюю полость цилиндра 23 и поршень 24 опускается, вместе с поршнем опускаются шток 25, гайка 27, подвижная опора 29 и лоток. При опускании лотка с брусом 101 опускаются барабаны 59 с обгонными муфтами 34. Опускаясь, планки 36 и

37 вместе с рамкой 38 возвращаются в исходное положение, обгонные муфты срабатывают, и барабаны 59 поворачиваются на определенный заданный угол, а брус 101 перемещается в направлении зоны реза ножа 20 на заданную линейную величину. Величина перемещения бруса 101 на заданную величину осуществляется при помощи установки пальца 40 с сухарем 39 в зависимости от расстояния продольной оси рамки 38 от оси 67.

При повороте оси 58 поворачивается шестерня 60. Шестерня 60 поворачивает шестерню 61, вместе с ней поворачивается ко5

ЗО

40 ническая шестерня 63, передающая вращение конической шестерне 64. Шестерня 64 поворачивает ось 65, а вместе с ней барабан 66. Барабан 66, поворачиваясь, передвигает кардоленту 75. Кардолента, продвигаясь, поворачивает ролик 73 и ось 70, вместе с осью 70 поворачивается шестерня 76 и через паразитные шестерни 78 поворачивает шестерню 77 и тянущий ролик 74. Отходы бруса 101 попадают между кардолентой 75 и тянущими роликами 74 и удаляются. От вертикального перемещения брус

101 предотвращает прижим 81, Воздуховод

84 в рабочем положении должен быть опущен, так как он одновременно является ограждением.

При откинутом воздуховоде электродвигатели 1 и 17 не включаются, так как концевой выключатель 87 размыкает электрическую цепь.

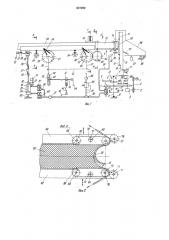

Нарезание поролоновых прокладок происходит следующим образом (см. фиг. 8).

3а один поворот ножа отрезается одна прокладка для подплечика, при этом подьем и опускание (поворот) бруса на угол се производится в тот момент, когда нож вышел из зоны резания, отрезанная прокладка отделяется от бруса отделителем — стойкой 15 и падает на приемный столик 22.

Со столика 22 воздушной струей из сопла

95 прокладка удаляется в бункер по воздуховоду 84.

Одновременно отходы, находящиеся между лентой вертикально-замкнутого транспортера 75 и тянущими роликами 74, удаляются.

Отходы, образующиеся в виде тонкой ленты в процессе нарезания прокладок, постоянно находятся между вертикально-замкнутыми транспортерами и тянущими роликами, при этом качество отрезания поролоновой прокладки улучшается за счет постоянного натяжения удаляемых отходов от отрезаемого бруса.

Формула изобретения

Устройство для резки прокладок для подплечиков из пористого материала по авт. св. № 654404, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности его работы, оно имеет пару вертикально-замкнутых транспортеров, установленных на конце лотка, обращенном к подвижному ножу, и кинематически связанных с механизмом подачи материала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 654404, кл. В 26D 3/10, 1976.