Устройство для навивки протектораленточкой

Иллюстрации

Показать всеРеферат

(iц8273I2

ОЙИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ бои(з Советский

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 14.05.79 (21) 2765766/23-05 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.05.81. Бюллетень № 17 (45) Дата опубликования описания 07.05.81 (51) М. К.

В 29Н 17,/37

Гооударотвеииый комитет

СССР ао делам изобретеиий и открытий (53) УДК 629 11 012 .558.2 (088.8) (72) Авторы изобретения M И. Калинин, В. И. Хренов, H. Г. Бекин и В. И. (71) Заявитель

Ярославский политехнический институт (54) УСТРОЙСТВО ДЛЯ НАВИВКИ ПРОТЕКТОРА

Л ЕНТОЧ КОЙ

Устройство относится к оборудованию для шинной и шиноремонтной промышленности и предназначено для изготовления протекторных заготовок методом навивки шприцованной ленты.

Известно устройство для навивки протектора лентой переменной ширины, содержащее механизм формования резиновой смеси в ленту, состоящий из приводимых во вращение валков каландра или вальцов, механизм изменения ширины ленты в виде установленных перед одним из валков подвижных вдоль оси и поверхности валка ножей для продольной и поперечной резки ленты, механизм подачи ленты к снабженному приводом вращения и механизмом одного оборота сборочному барабану. Устройство содержит также механизм возврата кромок ленты, образующихся в процессе ее вырезки, в зазор валков для повторной переработки (1).

Недостатки известного устройства заключаются в том, что осуществляемый его конструкцией принцип образования ленты переменной ширины за счет вырезки профилируемой валками ленточной заготовки последовательно перемещаемыми вдоль оси валка ножами ведет к образованию возвратных отходов резиновой смеси, которые определяются требуемой степенью изменения ширины ленты и сохранением непрерывности процесса навивки, что снижает производительность изготовления протекторных заготовок и ведет к дополнительным затратам на автоматизацию операции возврата указанных отходов. К тому же нарушается регулярность питания механизма формования ленты постоянной по объему и физико-механическим свойствам резиновой смесью, что отрицательно влияет на стабильность геометрических параметров профилируемой ленточной заготовки и снижает качество навиваемой заготовки протектора.

Известно устройство для навивки протектора ленточкой, содержащее механизм для формования резиновой смеси в виде шприцмашины с головкой, шприцующей в кольцевом зазоре рукавную заготовку, нож для вырезки ленты из рукавной заготовки, установленный перед головкой шпрнцмашины, сборочный барабан с приводом его вращения, механизм подачи ленты к сборочному барабану и механизм регистрации поворота барабана на один оборот (2).

Недостатки известного устройства заключаются в том, что осуществляемый его конструкцией принцип образования ленты переменной ширины за счет вырезки шпри30 цуемой рукавной заготовки последователь82731 с2 но перемещаемыми ножами ведет к образованию возвратных отходов резиновой смеси, которые определяются требуемой степенью изменения ширины ленты и непрерывностью процесса навивки, что снижает производительность изготовления протекторных заготовок и ведет к дополнительным затратам на автоматизацию операции возврата указанных отходов. К тому же нарушается регулярность питания червячной машины постоянной по объему и физико-механическим свойствам резиновои смесью, что отрицательно влияет на стабильность геометрических параметров шприцуемой заготовки и снижает качество навиваемой заготовки протектора.

Кроме того, поперечная обрезка ленты в конце цикла навивки сведением ножей, расположенных перед торцом профилирующей головки, значительно усложняет автоматизацию последующей заправки ленты после смены соорочного барабана.

Недостатком известного устройства является также установка дорнодержателя без фиксации его от проворачивания относительно головки червячного пресса, что может привести к тому, что от значительных усилии продавливаемои через него резиновой смеси дорнодержатель повернется и ребро рассекателя потока займет произвольное положение, в результате чего уменьшится калибр шприцуемой ленты по обе стороны от секущеи плоскости, проходящей вдоль ленты и через ребро рассекателя потока, причем образуемое утоньшение может располагаться на любом расстоянии от середины шприцуемой ленты. К тому же в известном устройстве не предусмотрена конкретная установка положения рассекателя потока до начала шприцевания протекторной резиновой смеси. В результате не ооеспечивается навивка протекторных заготовок с треоуемым углублением посредине короннои части или снижается равнотолщинность и качество заготовок.

Целью изобретения является улучшение качества протекторных заготовок путем исключения возвратных отходов резиновой смеси, а также обеспечение соосной установки дорнодержателя в головке шприцмашины относительно ее кольцевого зазора.

11оставленные цели достигаются тем, что устройство для навивки протектора ленточкой, содержащее механизм дл формования резиновой смеси в виде шприцмашины с головкой, шприцующей в кольцевом зазоре рукавную заготовку, нож для вырезки ленты из рукавной заготовки, установленный перед головкой шприцмашины, сборочный барабан с приводом его вращения, механизм подачи ленты к сборочному барабану и механизм регистрации поворота барабана на один оборот, согласно изобретению снабжено смонтированными симметрично отно10

БЭ

65 сительно вертикальной оси головки шприцмашины свободно вращающимися роликами, нож жестко закреплен на корпусе головки в верхней точке ее кольцевого зазора и симметрично между роликами, а привод для вращения сборочного барабана снабжен системой программного управления в виде преобразователя скорости, связанного с приводом для вращения сборочного барабана и задатчика скорости, связанного с механизмом регистрации поворота барабана на один ооорот и преооразователем скорости, а также и тем, что дорнодержатель снабжен фиксатором.

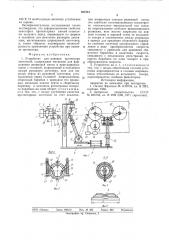

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — разрез Б — Б фиг. 1 (дорн и матрица не показаны); на фиг. 4— профиль заготовки протектора, навиваемого на покрышку.

Устройство содержит механизм формования резиновой смеси в виде шприцмашины

1 с головкой 2, шприцующей в кольцевом зазоре 3 рукавную заготовку 4, нож 5 для вырезки ленты 6 из рукавной заготовки, установленный перед головкой шприцмашины, сборочный барабан 7 с приводом 8 для его вращения, механизм подачи ленты

6 к сборочному барабану, выполненный в виде шарнирно установленного на основании 9 с возможностью качания рычага 10, снабженного приводом для качания, например, связанным с силовым цилиндром 11 реечно-зубчатым зацеплением 12. На рычаге 10 установлен ролик 13 с прижимной планкой 14, имеющей возможность поджатия и отвода от поверхности ролика 13 с помощью привода 15. Над роликом 13 установлен на кронштейне 16 нож 17 для поперечной резки ленты 6, приводимый от силового цилиндра 18.

Устройство содержит механизм 19 регистрации поворота барабана 7 на один оборот. Кроме того, устройство снабжено смонтированными симметрично относительно вертикальной оси 0 — О головки 2 свободно вращающимися роликами 20, 21, установленными на осях 22 с возможностью регулирования угла поворота, подъема и опускания в пазах а кронштейнов 23. Нож 5 жестко закреплен на корпусе 24 головки 2 в верхней точке кольцевого зазора 3 и симметрично между роликами. Привод 8 снабжен системой программного управления в виде преобразователя скорости 25, связанного с приводом 8, и задатчика скорости 26, связанного с механизмом 19, и преобразователем скорости 25. В качестве задатчика скорости может быть применено реле счетно-шаговое с набором переменных сопротивлений, предварительно настраиваемых в соответствии с программой изменения скорости, в качестве преобразователя скорости — тиристорный преобразователь привода постоянного тока. В головке 2 уста827312 йовлена матрица и дорн 27 с дорнодержателем 28, который снабжен рассекателем 29 потока, например ребром. В головке 2 установлен фиксатор 30 для соосной установки дорнодержателя 28 и соответственно рассекателя 29 относительно кольцевого зазора 3.

Размеры кольцевого зазора выбираются в соответствии с начальной шириной навиваемой ленты 6, которая в свою очередь соответствует ширине основания б навиваемой заготовки протектора 31.

Устройство содержит также второй сборочный барабан 32, механизм 33 смены мест барабанов, поддерживающий ролик 34 и компенсирующий ролик 35, установленный с возможностью свободного перемещения в пазу кронштейна 16.

Работа устройства осуществляется следующим образом.

При включенной шприцмашине 1 шприцуемую через кольцевой зазор 3 механизма формования и разрезаемую ножом 5 вдоль оси рукавную заготовку 4 разделяют по линии реза и заправляют под ролики 20, 21, предварительно установленные на определяемое размерами рукавной заготовки 4 расстояние между ними, угол поворота и высоту. При этом рукавная заготовка 4разваливается в ленту 6, конец которой через поддерживающий ролик 34 и компенсирующий ролик 35 пропускают под отведенную прижимную планку 14 на ролик 13. Затем конец ленты прижимают планкой к ролику

13 и после образования под весом ролика

35 из ленточной заготовки 6 необходимой петли провиса перемещают его рычагом 10 к сборочному барабану 7 (положение рычага и ленты в этот момент показано на фиг. 1 пунктиром). Планку 14 отводят, при этом конец ленты 6 приклеивается к заготовке покрышки и лента наматывается на нее с минимальным натяжением при начальной скорости вращения привода 8, одновременно дублируясь под весом сборочного барабана 7, а рычаг 10 отводят в первоначальное положение, После того, как барабан повернется на требуемый угол, от механизма 19 поступает сигнал на систему программного управления, которая с каждым оборотом барабана 7 производит ступенчатое изменение скорости вращения привода 8 в сторону увеличения, изменяя таким образом натяжение в ленте 6. При вращении сборочного барабана 7 сигнал с механизма 19 поступает в задатчик скорости 26, реле своими контактами подключает одно из сопротивлений, импульс от которого поступает на тиристорный преобразователь 25, который в свою очередь задает последовательное приращение скорости привода постоянного тока. При этом происходит вытягивание ленты на участке между механизмом формования и сборочным барабаном 7, которое сопровождается

6 уменьшением ширины и калибра ленты. Ролики 20, 21 выполняют при навивке роль элементов для центрирования навиваемой ленты.

При последовательной укладке уменьшающихся по ширине и калибру слоев на заготовке покрышки образуется необходимый трапецеидальный профиль протекторной заготовки 31, причем посредине ее короны образуется углубление в, вызванное утоньшением ленточной заготовки 6 вследствие рассекания потока шприцуемой резиновой смеси ребром дорнодержателя 28 перед выходом из кольцевого зазора 3 напротив нижней его точки.

После навивки по определенной программе, задаваемой системой программного управления и определяемой при заданных конструктивных размерах устройства требованиями спецификации на протектор и деформационными свойствами протекторной резиновой смеси, необходимого числа слоев происходит одновременный прижим ленты планкой 14 и ее поперечный рез на ролике

13 ножом 17. Пока происходит домотка конца ленты на заготовку покрышки, подъем и смена сборочного барабана механизмом

33, шприцуемая лента копится под весом ролика 35 в виде петли. Затем с поворотом рычага 10 происходит ее передача и заправка на следующую заготовку покрышки, причем система программного управления возвращает скорость вращения привода 8 к начальной.

Далее цикл навивки повторяется в приведенной последовательности.

Устройство позволяет производить автоматизированную навивку заготовок протектора без возвратных отходов резиновой смеси, так как требуемое в соответствии с профилем навиваемой заготовки изменение ширины ленты достигается вытягиванием шприцуемой ленты на участке между шприцмашиной и сборочным барабаном.

Это позволяет полностью использовать шприцуемую протекторную смесь на навивку и таким образом повысить производительность изготовления протекторных заготовок, а также их качество за счет повышения регулярности питания шприцмашины резиновой смесью.

Устройство обеспечивает возможность навивки заготовок с впадиной посредине коронной части за счет фиксированной установки ребра рассекателя потока, размеры и форму которого можно сделать регулируемыми с помощью сменных элементов.

Как показали исследования на экспериментальной установке, при начальной толщине по краям навиваемой ленты примерно 2 мм ее калибр в середине меньше примерно на 0,2 — 0,3 мм, что обеспечивает при навивке, например, полного комплекса слоев протекторной заготовки покрышки

827312

P/7 /

Заказ 646/12 Изд. № 303 Тираж 694 Подписное

НПО «Поиск»

Типография, пр. Сапунова, 2

165 R 13 необходимую величину углубления на короне.

Экспериментальные исследования также подтвердили, что деформационные свойства некоторых протекторных смесей позволяют получать ленту, переменную по ширине в заданном для реальных размеров диапазоне, вытягиванием шприцуемой заготовки, и, таким образом, подтвердили целесообразность применения устройства при навив- 1п ке протектора.

Формула изобретения

1. Устройство для навивки протектора ленточкой, содержащее механизм для формования резиновой смеси в виде шприцмашины с головкой, шприцующей в кольцевом зазоре рукавную заготовку, нож для вырезки ленты из рукавной заготовки, установленный перед головкой шприцмашины, сборочный барабан с приводом его вращения, механизм подачи ленты к сборочному барабану и механизм регистрации поворота барабана на один оборот, отличающее се с я тем, что, с целью улучшения качества протектор ных заготовок за счет исключен®ж р ния возвратных отходов резиновой смеси, оно снабжено смонтированными симметрично относительно вертикальной оси головки шприцмашины свободно вращающимися роликами, нож жестко закреплен на корпусе головки в верхней точке ее кольцевого зазора и симметрично между роликами, а привод для вращения сборочного барабана снабжен системой программного управления в виде преобразователя скорости, связанного с приводом для вращения сборочного барабана, и задатчика скорости, связанного с механизмом регистрации поворота барабана на один поворот и преобразователем скорости.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что, с целью обеспечения соосной установки дорнодержателя в головке шприцмашины относительно ее кольцевого зазора, дорнодержатель снабжен фиксатором.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции № 1419734, кл. В 29Н, опублик. 1965.

2. Авторское свидетельство СССР № 405734, кл. B 29Н 3/06, 1971 (прототип).