Способ варки отходов стекловолокнаи стеклошариков

Иллюстрации

Показать всеРеферат

О П И С А Н И Е <>827425

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 28.09.79 (21) 2811951/29-33 (51) М.Кл. С 03 В 5/00 с присоединевием заявки— (23) Приоритет—

Государственный комитет по делам изобретений и открытий (43) Опубликовано 07.05.81. Бюллетень ¹ 17 (53) УДК 666.1.031.2 (088.8) (45) Дата опубликования описания 22.05.81

C т

В. А. Янковский, Ф. М. Калачев, P. Н. Воронин, П. П. Гарькин, В. И. Комков, Н. М. Прохоров, А. A. Данилов, В. Ю. Резник и М. А. Фельдман /

Судогодский завод стекловолокна «Красный химййь=(72) Авторы изобретения (71) Заявитель (54) СПОСОБ ВАРКИ ОТХОДОВ СТЕКЛОВОЛОКНА

И СТЕКЛОШАРИКОВ

Изобретение относится к промышленности строительства и строительных материалов, в частности к технологии варки отходов стекловолокна и стеклошариков в ванной стекловаренной печи.

Известна варка материалов, содержащих летучие органические соединения (1).

Недостатком известной варки является не полное удаление органических соединений из-за низкой температуры отходящих газов и кратковременного воздействия их в процессе падения отходов в шахте и значительное испарение легколетучих компонентов (особенно В20з) в процессе плавления в ванне. Кроме того, часть материалов, содержащих летучие органические соединения, опускается в глубинные слои стекломассы и по заглубленному протоку попадает на выработку, загрязняя стекломассу.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ варки отходог стекловолокна путем загрузки отходов в варочный бассейн, плавление кондиционирования и термического гранулирования f2j.

К недостаткам известного способа для варки отходов стекловолокна следует отнес ти загрязнение стекломассы продуктами сгорания органической связки из-за большой глубины варочного бассейна, вследствне этого часть отходов увлекается конвекционными потоками в глубинные слои стекломассы и сгорает там.

Нагрев стекломассы в ванной стекловаренной печи до 1500 --1600 С приводит к интенсивному уносу легко летучих компонентов, в первую очередь соединений бор», что изменяет химический состав стекломассы. Загрязнение стекломассы и изменение ее

10 химического состава не позволяет использовать плавленные отходы в призводстве стекловолокна.

Целью изобретения является обеспечение использования отходов в производство стек15 ловолокна путем удаления продуктов сгорания органической связки и предотвращения уноса легко летучих компонентов.

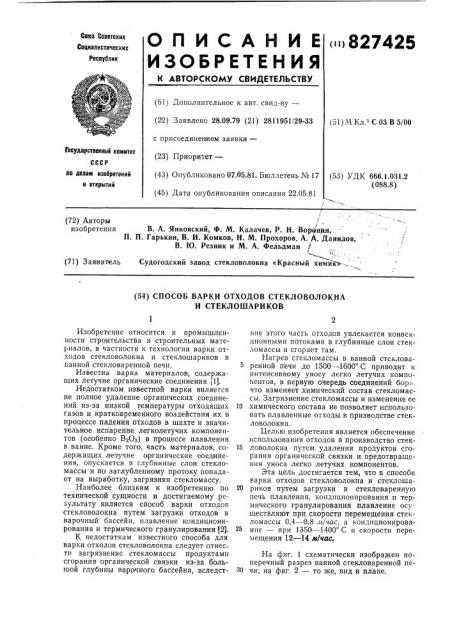

Эта цель достигается тем, что в способе варки отходов стекловолокна и стеклоша20 рнков путем загрузки в стекловаренную печь плавления, кондпционирования и термического гранулирования плавление осуществляют при скорости перемещения стекломассы 0,4 — 0,8 л/час, а кондиционирование — при 1350 — 1400 С и скорости перемещения 12 — 14 мlчас, На фиг. 1 схематически изображен поперечный разрез ванной стекловаренной пеЗО чи; на фиг. 2 — то же, вид в плане.

827425

Таблица

В,О..

I He боле<

Не более

0,3

4+0,4.,15++0,5

10+0,5

0,5

17+ 0,4

0,2

0,2

53,73

10,05

17,01 4,05

14,8

Устройство представляет собой ванную стекловаренную печь с плавильным бассейном 1 и каналом кондиционирования 2, снабженными индивидуальными нагревательными приспособлениями 8 и 4, например акустическими форсунками. Под кана.;оМ кондиционирования 2 соосно с питателем 5 смонтирован охлаждаемый гранулятор б. Глубина плавильного бассейна 1 H превышает глубину канала кондиционирования 2 h в 1,8 — 2,2 раза. Ширина плавильного бассейна 1 B больше ширины канала кондиционирования 2 b в 7,5 — 12 раз.

Над печью закреплен грейферный загрузчик 7, проекция которого расположена над загрузочным лотком 8.

В конце варочного бассейна 1 над его сводом смонтирована дымовая металлическая труба 9.

Устройство работает следующим обра зом.

Отходы стекловолокна и стеклошариков порциями 80 кг надают грейферным загрузчиком 7 на загрузочный лоток 8 ваннои стекловаренной печи. С загрузочного лотка

8 через боковос загрузочное окно отходы

Компоненты

Si 02

Химический состав стекла для производства стеклошариков согласно регламенту, вес. % ; 53--0,5

Химический состав гранулированного стекла, полученного по предлагаемому способу путем плавления отходов стекловолокна, вес.

Химический состав эрклеза, полученный плавлением отходов стекловолокна, идентичен исходному стеклу, использованному для производства стекловолокна.

Добавление к шихте, загруженной в печь для изготовления стеклошариков, 15—

30% эрклеза дает возможность сократить расход шихты на 15 — 30%. Уменьшение добавки эрклеза менее 15% не целесообразно из экономических соображений, при добавке более 30% ухудшается технологический режим производства стеклошариков.

Ожидаемый годовой экономический эффект от внедрения только на одном заводе 4о предложенного способа и устройства для плавления отходов стекловолокна составит

177 тыс. руб.

Формула изобретения

Способ варки отходов стекловолокна и стеклошариков путем загрузки в стекловастекловолокна и стоклошарики загружаются в плавильный бассейн 1 ванной стекловаренной печи, Температура в зоне загрузки в плавильном бассейне 1 составляет

1150 С. Б варочном бассейне 1 происходит быстрое выгорание органических веществ и удаление продуктов их горения через дымовую трубу 9. В то же время начинается процесс расплавления отходов стекловолокна и стеклошариков и образование стекломассы. Стекломасса 10 из варочного бассейна 1, где она перемещается со скоростью

0,6 м/час, поступает в канал кондиционирования 2. Здесь ее скорость увеличивается до 20 м/час, температура 1380 С.

Через питатсль б стекломасса 10 попадает,в охлаждаемый гранулятор б с образованием эрклеза, который затем вместе с шихтой загружается в печь для изготовления стсклошариков.

В этих условиях был получен эрклез с размерами гранул от 1 до 5 мм и насыпным весом 850 — 900 кг/ма.

Сравнение химического анализа исходного стекла и полученного по предлагаемому спосооу приведено в таблице 1.!

CaO MgO, А!0, RO F., ренную печь плавления, кондиционирования и термическото гранулирован ия, о т л ич а ю щи и с я тем, что, с целью обеспечения использования отходов в производстве стекловолокна за счет удаления продуктов сгорания органической связки и предотвращения уноса летучих компонентов, плавление осуществляют при скорости перемещения стекломассы 0,4 — 0,8 а/час, а кондициони рован ие — при 1350 — 1400 С и скорости перемещения стекломассы 12 — 24 и/час.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР

¹ 414203, кл. С 03 В 5/12, 1972.

2. Патент Франции № 2199856, кл. С 03 В

5/12, 1974 (прототип), 827425

ДФОП. g

Составитель Т. Буклей

Техред А. Камышникова Корректор И. Осиновскаи

Редактор В. Смирягина

Заказ 572/511 Изд. Мз 370 Тираж 530 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Я-35, Раушская наб., д. 4/5

Тип, Харьк. фил. пред. «Патент»