Способ получения цемента

Иллюстрации

Показать всеРеферат

(и) 82744l

ОПИСАН ИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ьо(оа Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 15.06.79 (21) 2783627/29-33 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.05.81. Бюллетень № 17 (45) Дата опубликования описания 07.05.81 (51) М. Кл.

С 04В 7/36

Государственный комитет (53) УДК 666.094 (088.8) -по делам изобретений и открытий (72) Авторы изобретения

А. Г. Комар, Е. Г. Величко, В. А. Пискарев и Н. И. Иванова

Всесоюзное научно-производственное объединение

«Союзжелезобетон» (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА

Изобретение относится к строительным материалам.

Известен способ получения клинкерного цемента на основе двух компонентов измельчения сырьевого материала, его обжи- 5 га, помола продукта обжига и последующего смешения различных цементов. Смешиваются два цемента с различными содержаниями СЗS4 и С А соответственно 30 — 40% и 60 — 70% (11. 10

Недостатком вяжущего, полученного таким способом, являются короткие сроки схватывания, что усложняет технологический процесс изготовления бетонных и железобетонных изделий, а бетоны, приготов- 15 ленные на таком вяжущем, имеют медленный рост прочности в поздние сроки твердения, что снижает долговечность бетона, приготовленного на его основе.

Наиболее близким к изобретению явля- 20 ется способ получения цемента путем смешения двух фракций, одну из которых предварительно подвергают домолу с последующим введением фракции с большей удельной поверхностью во фракцию с меньшей удельной поверхностью (2). Недостатком цемента, полученного данным способом, является высокая дисперсность тонкоизмельченной фракции (Π— 3 мкм) и сложность получения такого вяжущего. 30

Целью изобретения является повышение марочности цемента.

Цель достигается тем, что согласно способу получения клинкерного цемента путем смешения двух фракций, одну из которых предварительно подвергают домолу с последующим введением фракции с большей удельной поверхностью во фракцию с меньшей удельной поверхностью, домол фракции осуществляют до удельной поверхности, определяемой по формуле:

S = (S, + 1500)см /г, где S — удельная поверхность цемента, получаемого обычным способом;

S — удельная поверхность домолотой фракции цемента; и вводят во вторую фракцию в количестве

19 — 21%.

При исследовании свойств смешанного цемента составлены 4 состава на основе

Белгородского цемента М 500 (бездобавочного) и два на основе цементов

Белгородского завода М 500 и Здолбуновского М 600.

Способ осуществляют следующим образом.

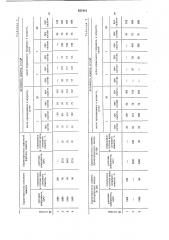

Пример 1. По методике ГОСТ 310.4 — 76 приготавливают растворные образцы на основе Белгородского цемента М 500 (одной

М7441 удельной поверхности) и испытывают на прочность при изгибе и сжатии в возрасте

28 суток нормального твердения и после пропаривания в возрасте 1 и 28 суток.

Результаты испытаний образцов приведены в табл. 1 (состав № 1), из которой следует, что активность цемента в возрасте 1 суток после тепловой обработки образцов составляет при изгибе 50 и сжатии 269 кгс/см, а в 28-суточном возрасте соответственно 64 и 10

463 кгс/см . При нормальном твердении образцов активность цемента в 28-суточном возрасте составляет 69 кгс/см при изгибе и 513 кгс/см при сжатии.

Пример 2. В шаровой мельнице типа

МБЛ размалывают Белгородский цемент

М 500 до удельной поверхности (3468 см /г), определяемой формулой (1) .

Растворную смесь для балочек и образцы-балочки приготавливают по методике

ГОСТ 3104 — 76. Цемент в смесь вводят последовательно; первоначально исходную фракцию (белгородский цемент) удельной поверхностью 1968 см /г, а затем домолотый в количестве 20О/О от массы исходного.

Приготовленные образцы испытывают при изгибе и сжатии в возрасте 1,7 и 28 суток нормального твердения и 1 и 28 суток после пропаривания. Результаты испытаний образцов приведены в табл. 1 (состав № 3), из которых следует, что активность цемента в возрасте 1 суток после тепловой обработки образцов составляет при изгибе 71 и сжатии 420 кгс/см, а в 28-суточном возрасте соответственно 78 и 664 кгс/см . При нормальном твердении образцов активность цемента в возрасте 1 суток составляет при изгибе 25 и сжатии 121 кгс/см, в 7-суточном возрасте соответственно 67 и 584 кгс/см, а в 28-суточном — 79 и 695 кгс/см . Анализ полученных результатов показывает, что активность предлагаемого цемента, имеющего оптимальные параметры, увеличилась приблизительно на две марки (на

102 кгс/см ) относительно исходного.

Пример 3. Аналогично составу № 3 (пример 2) приготавливают образцы с домолотым цементом, удельная поверхность которых отличается на +250 см /г от оптимальной. Результаты испытаний образцов приведены в табл. 1 (составы № 2 и 4), из которой следует, что активность цемента, имеющего в своем составе домолотую фракцию, на 250 см /г меньше оптимальной, в возрасте 1 суток после тепловой обработки образцов составляет при изгибе

56 и сжатии 301 кгс/см, а в 28-суточном возрасте — соответственно 70 и 662 кгс/см .

При нормальном твердении образцов активность цемента в возрасте 1 суток составляет при изгибе 25 и сжатии 119 кгс/см, в 7-суточном возрасте — соответственно 72 и 540 кгс/см и в 28-суточном — 76 и

647 кгс/см .

Активность цемента, имеющего в своем составе домолотую фракцию, на 250 см /г больше оптимальной, в возрасте 1 суток после тепловой обработки образцов составляет при изгибе 61 и сжатии 292 кг/см, а в 28-суточном возрасте — соответственно 72 и 637 кгс/см . При нормальном твердении образцов активность цемента в возрасте

1 суток составляет при изгибе 27 и сжатии 129 кгс/см, в 7-суточном возрасте— соответственно 65 и 549 кгс/см, а в 28-суточном — 74 и 689 кгс/см .

Анализ полученных результатов показывает, что активность исследуемых составов цементов (¹ 2 и ¹ 4, табл. 1), у которых удельная поверхность всего на 250 см /г отличается от оптимальной, имеет несколько худшие результаты, чем цемент № 3, имеющий оптимальную удельную поверхность, что доказывает необходимость применения тонкой фракции цемента с оптимальными параметрами.

Пример 4. Удельная поверхность цемента Здолбуновского завода М 600

3496 см /г, т. е. на 1528 см /г больше, чем у цемента Белгородского завода М 500. На смеси цементов Белгородского, взятого в количестве 80 //>, и Здолбуновского — 20 /о приготавливают образцы-балочки, аналогичные составу № 3 (пример 2) и испытывают в идентичные с ним сроки. Результаты испытаний образцов приведены в табл. 2, из которой следует, что активность цемента

Белгородского завода М 500, в состав которого введено 20 Здолбуновского цемента

М 600, возникает на 186 кгс/см и превышает на 37 кгс/см активность цемента Здолбуновского завода М 600 в 28-суточном возрасте после пропаривания, а после нормального твердения в 28-суточном возрасте эти цифры соответственно составляют

183 и 36 кгс/см .

Из табл. 1 и 2 следует, что введение в состав цемента одной фракции (удельной поверхности) другой с удельной поверхностью, определяемой по формуле (1), увеличивает активность цемента на две марки. х х х аО

f»

"и

0 х х а„ хИ

О

0 са

D са о а

О (v

СО о сб о

СО х х z а О х

0 а

О

СО С

CS х со ах хм х о

О

СО и о» о х

Л

0

У

У х х а„

И

z х а,> х и х

О и

О

1 о о х

О

v о х

z со а х х

СЭ

О

v о х

СО,О

С»

v о х

СО х

У

О

С»

v о

СО х . а„ х х

О

0 са

СО о

СО

00 сс

О х со ах х as

У

СО

- v а

CCI х о а х

z х

С а, М

О

0 о

О

0 о х

О со ах х с

О О х а х х

М х

О о. са

О Е ри о о

0 0 о о

О

СО а х с О

СО И

О,О

К С ,О V х о

О Х

SC c0

CS f=4 2

О О V СО о х

О

aS u хосч

РС

Оа, О ч IXI о

1:

О О о, х

СО

У О

Х СО

О.О

О С

< 0

o o

v v с-

О О

= а х х

cCI О аО

О

a(u о о

v v

o_#_ о сО

О са х са М

О о

С» о и

С»

С5

ca g

О

СО Е» са о

z O c

О Х-SC ac

О а>

afCS v СО о х

° О

СО

ca u х о с.

О

К

u D»v

W О ъ СО о х со

CD z z

У

ca f»

СО Р с

Z 0 а х о а х сх о

Е» о с о

З х

О О

О(д

У х х

О х

f»

v x х а„

О а

Й El" а сО с о о

С о

К

0 х

cd

Х О

Я

V CS х х а х

3:

О а

= D»O х о

О +ca са О

О,cd СО Х

ОО О

V 0 Х еае эоэ qg! o

1Q со Й ! С»С С СО

CSS О ) !

LQ CQ С сс сч сч

О ОО СС

СЫ I Г Г

О О СЧ

О О ч О С с ч С » .» С.Ч

О СО с»»

О О О

CO СО СО

CO CO CO

О О О О

О CO CO CO

827441

СО х х

О

D Z

О У х с

О о 0 о х .О са

Я о о х

cCI

f х о

О СО

X ca

О сЛ х о х с

ОО

О

u vcD

v

О

У О сО о.о

Х С"

С са

О о

О CC

ClS х оо

У С.О

Z OIQ

& У х ао

О а с- о

У

СО аО сС С0 с еаеХаОО ВД! 2 !! О СС

O О

Формула изобретения

Способ получения цемента путем смешения фракций, одну из которых предварительно подвергают домолу с последующим введением фракции с большей удельной поверхностью во фракцию с меньшей удельной поверхностью, отличающийся тем, что, с целью повышения прочности цемента, домол фракции осуществляют до удельной поверхности, определяемой по формуле:

S, = (S, + 1500) см /г, 827441 где St — удельная поверхность фракции цемента, полученного обычным способом;

Sq — удельная поверхность домолотой

5 фракции цемента; и вводят во вторую фракцию в количестве

19 — 21 /оИсточники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 237667, кл. С 04В 7/02, 1969.

2. Авторское свидетельство СССР № 292914, кл. С 04В 7/02, 1971 (прототип).

Составитель А. Кулабухова

Редактор Н. Рожкова Техред И. Пенчко Корректоры: Н. Нам и Н. Федорова

Заказ 739/6 Изд. Мв 323 Тираж 661 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, K-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2