Устройство для термообработки угля сиспользованием твердого теплоносителя

Иллюстрации

Показать всеРеферат

(i 11 827523

ОПИСАНИИ

ИЗОБРЕТЕНИЯ союз Соеетских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву, (22) Заявлено 10.05.78 (21) 2614651/23-26 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.05.81. Бюллетень № 17 (45) Дата опубликования описания 07.05.81 (51) М. К.

С 10 В 3/00

//С 10 В 49/22

Государстееииый комитет (53) УДК 662.741 (088.8) по делам изобретеиий и открытий (72) Авторы изобретения О. Г. Унтербергер, П. Я. Нефедов, Л. И. Еркин, В.1Й.;.Морозов, Ф. Е. Кенеман, Э. А. Соколов, А. В. Баж нов и Е. А. Новгородцев (71) Заявители Восточный научно-исследовательский углехимический инМпут- -.-- - - - - - . (54) УСТРОИСТВО ДЛЯ ТЕРМООБРАБОТКИ УГЛЯ

С ИСПОЛЬЗОВАНИЕМ ТВЕРДОГО ТЕПЛОНОСИТЕЛЯ

Изобретение относится к коксохимической промышленности, а именно к устройствам для термообработки угля с исполь-. зованием твердого теплоносителя для получения кокса и парогазовых продуктов.

Известно устройство для термообработки угля с использованием твердого теплоносителя, включающее вертикальный корпус, газораопределительную решетку, расположенную в нижней части корпуса, вертикальную цилиндрическую перегородку с переточными окнами, установленную в корпусе над газораспределительной решеткой (1).

Недостаток известного устройства заключается в том, что цилиндрическая перегородка имеет переточные отверстия в верхней части, вследствие чего происходит переток парогазовых продуктов в кольцевую зону, образованную корпусом и перегородкой, где они смешиваются с дымовыми газами, что снижает выход парогазовых продуктов. Кроме того, устройство не разделено на зоны нагрева и коксования, что приводит к тепловым потерям через стенку корпуса.

Целью изобретения — снижение тепловых потерь и увеличение выхода парогазовых продуктов.

Это достигается тем, что устройство снабжено дополнительной вертикальной перегородкой с переточными окнами, расположенной коаксиально внутри верти5 кальной перегородки в нижней части корпуса, горизонтальной и радиальной перегородками, установленными между вертикальными перегородками, переточные окна выполнены под горизонтальной перегород10 кой в нижней и верхней частях соответственно вертикальной и дополнительной перегородок по одну сторону от радиальных перегородок, и в верхней и нижней частях перегородок по другую сторону от ради15 альных перегородок.

Кроме того, устройство содержит четное количество р адиальных перегородок.

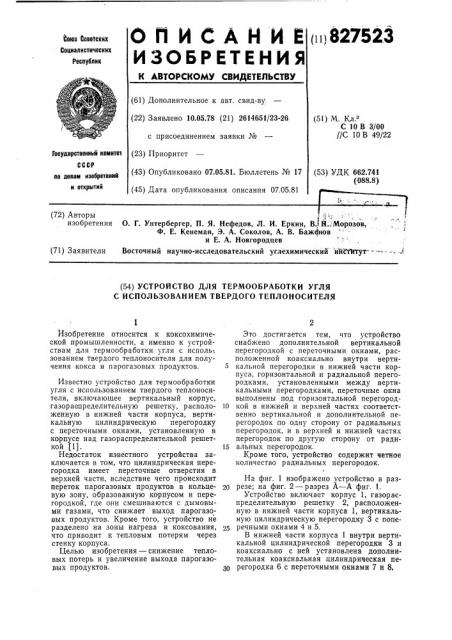

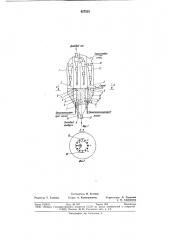

На фиг. 1 изображено устройство в разрезе; на фиг. 2 — разрез А — А фиг. 1.

Устройство включает корпус 1, газораспределительную решетку 2, расположенную в нижней части корпуса 1, вертикальную цилиндрическую перегородку 3 с поперечными окнами 4 и 5.

В нижней части корпуса 1 внутри вертикальной цилиндрической перегородки 3 и коаксиально с ней установлена дополнительная коаксиальная цилиндрическая перегородка 6 с переточными окнами 7 и 8, 827523

Между перегородками 3 и 6 установлена горизонтальная перегородка 9 и вертикальные радиальные, перегородки 10, делящие кольцевую зону между перегородками 3 и

6 на переточные секции 11 и 12.

Корпус 1 снабжен патрубком 13 для ввода кислородсодержащего газа, средством 14 для отвода готового продукта и патрубком

15 для подачи сырья. В верхней части корпуса 1 смонтированы циклоны 16 и 17.

Цилиндрическая вертикальная перегородка 3 делит рабочий объем корпуса 1 на зону 18 коксования и зону 19 нагрева.

Устройство работает следующим образом.

Сырье, например уголь, подают через патрубок 15 в зону 18 коксования, где оно смешивается с горячим теплоносителем, поступающим через окно 5, и коксуется. Выделяющиеся при этом летучие вещества поддерживают материал в зоне 18 в псевдоожиженном состоянии, при котором обеспечивается хорошее смешение угля с теплоносителем. Прококсованный уголь совместно с коксом-теплоносителем самотеком через переточное окно 4 в перегородке 3 поступает в секцию 11,где подхватывается потоком транспортирующего агента и выносится в кипящий слой зоны нагрева

19. Нагрев теплоносителя осуществляется в зоне 19 за счет подачи кислородсодержащего газа через решетку 2, сжигания части кокса, откуда через секцию 12 в потоке транспортирующего агента горячий теплоноситель подается через окно 5 обратно в зону коксования 18. Товарный продукт, которым является этот кокс — теплоноситель, отводится из зоны нагрева 19 средством 14.

Выделяющиеся,в результате коксования материала парогазовые продукты выводятся из зоны коксования 18 через циклоны 17, откуда пыль поступает вновь в область кипящего слоя зоны 18. Дымовые газы из зоны нагрева 19 также проходят предварительную очистку от пыли в циклонах 16.

Применение изобретения позволит уменьшить разбавление парогазовых хими5

45 ческих продуктов коксования транспорги рующим агентом, что уменьшит их объем и тем самым упростит улавливание и переработку. Улучшение равномерности перемешивания исходного сырья с твердым теплоносителем позволит увеличить выход жидких и газообразных химических продуктов на 3 — 5%. Сокращение теплопотерь в окружающую среду составит около

15 /

Формула изобретения

Устройство для термообработки угля с использованием твердого теплоносителя, включающее вертикальный корпус, газораспределительную решетку, расположенную в нижней части корпуса, вертикальную цилиндрическую перегородку с лереточными окнами, установленную в корпусе над газораспределительной решеткой, отличающееся тем, что, с целью увеличения выхода парогазовых продуктов и сокращения тепловых потерь, оно снабжено дополнительной вертикальной перегородкой с переточными окнами, расположенной коаксиально внутри вертикальной перегородки в нижней части корпуса, горизонтальной и радиальной перегородками, установленными между вертикальными перегородками, переточные окна выполнены под горизонтальной перегородкой в нижней и верхней частях соответственно вертикальной и дополнительной перегородок по одну сторону от радиальных перегородок, и в верхней и нижней частях перегородок по другую сторону от радиальных перего родок.

2. Устройство по п. 1, отличающееся тем, что оно содержит четное количество радиальных перегородок.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании № 115322, кл. С 10В 49/10, 1969.

827523

Составитель Н. Агеенко

Редактор Т. Глазова

Техред А. Камышникова

Заказ 1575/11 Изд. № 347 Тираж 553 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4, 5

Типография, пр. Сапунова, 2 палл

Я-4

Корректоры: Л. Тарасова и О. Силуянова