Способ сепарации смеси углеводородныхгазов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii)827528

Союз Соаетских

Социалистических

Реслублик (61) Дополнительное к авт. свид-ву— (22) Заявлено 11.01.79 (21) 2716852 23-26 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.05.81. 51оллетепь ."е! 7 (45) Дата опубликования описания 03.08.8!!

5 ) k 1:,3 C !0 (5, 06

3осударствеииый комитет

СССР (53) УД!, 621.593. (088.8) ио делам изобретений и открытий (72) Авторы изобретения

В. Д. Михайлик, Ю. И. Умудов, Ф. М. Садыхов, T. Х. Мурадов, С. И. Быков, Ю, С. Федоров (71) Заявитель Белорусское отделение Всесоюзного государственного научно-исследовательского и проектно-конструкторского института энергетики промышленности (54) СПОСОБ СЕПАРАЦИИ СМЕСИ

УГЛЕВОДОРОДНЫХ ГАЗОВ И УСТРОЙСТВО

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к области сепарации углеводородных газов. Оно может быть использовано в химической и нефтехимической отраслях промышленности.

Известен способ сепарации тяжелых з углеводородов путем охлаждения газов, сепарации сконденсированных углеводородов и вводом абсорбента в газ при последующем его сжатии (1).

Известен также способ сепарации угле- 10 водородных газов путем их расширения, ступенчатого охлаждения и отвода полученного конденсата (2).

Недостатки этих способов заключаются в их сложности и малой надежности, 15 что обусловлено многоступенчатостью операций.

Наиболее близким к предлагаемому изобретению является способ сепарации углеводородных газов путем их охлажде- 20 ния, сепарации сконденсированных углеводородов с помощью расширения газов и их фильтрации (3).

Недостаток этого способа — малая интенсивность процесса охлаждения из-за 25 обильной пленки конденсата и его капель, образующихся на поверхности охлаждения, что резко увеличивает термическое сопротивление. Схема также сложна и в аппаратурном исполнении. 30

Цель изобретения — интенсификация процесса сепарации и повышение надеж-. ности работы устройства.

Поставленная цель достигается тем, что газовую фазу до поступления на внешнее охлаждение фильтруют, а образовавшийся при фильтрации конденсат подают на разделение. При этом устройство для сепарации снабжено фильтром из насади.t и капиллярного фитиля, расположенными между сепаратором и теплообменникомохладителем, и соединенным фитилем с патрубком ввода газа.

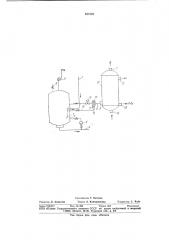

На чертеже представлена схема устройства для реализации рассматриваемого способа.

Установка включает в себя: 1 — трубопровод подвода углеводородных газов; 2— тенгенциальные патрубки ввода газа; 8-----корпус сепаратора; 4 — регулятор уровня конденсата сепаратора; 5 — трубопровод вывода конденсата; б — продувочный вентиль; 7 — предохранительный клапан;

8 — трубопровод вывода газа; 9 — патрубок ввода газа в теплообменник-охладитель; 10 — корпус теплообменника-охладителя; 11 — патрубок вывода хладоагента;

12 — патрубок вывода газа; 18 — патрубок вывода конденсата; 14 — патрубок ввода хладоагента; 15 — регулировочный

827528 вентиль; 16 — фильтр из насадки; 17—

«ыводные фитили; 18 — конденсатопровод.

Работа устройства реализуется следующим образом.

В начале прп открытом вентиле б выво- 5 дят остаточные газы из корпуса сепаратора 8. Затем вентиль б за крыва ют и проверяют исправность состояния предохранительного клапана 7 и регулятора 4. После этого в трубопровод 1 подают углеводородный газ, из которого необходимо отделить конденсат тяжелых фракций углеводородов.

Внутри корпуса сепаратора 8 трубопровод 1 соединен с тангенциальным патрубком 2, что обеспечивает циклонный эффект в сепараторе 8 и позволяет получить более полное отделение капель углеводородов от газовой фазы. За счет резкого расширения температура газа «по нижается, а тангенциальная закрутка газа обеспечивает эффективную сепарацию образовавшихся капель сконденсированных тяжелых фракций углеводородов.

Давление в системе поддерживается постоянным с помощью предохранительного клапана 7, а уровень конденсата — регулятором 4.

После сепаратора 8 газовая фаза подается в теплообменник-охладитель 10 по трубопроводу 8 через патрубок 9. При этом газовая фаза до поступления в теплообменник-охладитель 10 проходит фильтр 16, где очищается от остаточных капель конденсата. Образовавшийся при фильтрации З5 конденсат подают с помощью капиллярного фитиля 17 вновь в сепаратор 9 по конденсатопроводу 18. В теплообменнике-охладителе 10 хладоагент вводится через патрубок 14 и выводится по патрубку 11. 4О

Охлажденные газы выводят через патрубок 12. Вентилем 16 регулируют время и качество сепарации газа, а фильтром 16 и охладителем 10 — окончательную сепарацию газа. 45

Фильтр 16 обеспечивает надежную сепарацию конденсата из углеводородных газов. Материалом фильтра служит насадка, например, из кускового гравия. Установленные в нижней части фильтра 16 5О выводные фитили 17 выполнены из ткани или многослойной металлической сетки и позволяют улучшить сепарацию тяжелых углеводородов, направляя конденсат по конденсатопроводу 18 в патрубок 2 ввода газа или непосредственно в сепаратор «.

При этом дисперсии конденсата служат центрами конденсации тяжелых углеводородов, что интенсифицирует сепарацию последних.

Предлагаемый способ позволяет утилизировать горючие загрязненные углеводородные газы как в качестве топлива, так и в качестве сырья ряда производств.

Формула изобретения

1. Способ сепарации смеси углеводородных газов путем их расширения с последующим разделением на газовую фазу и конденсат и дальнейшим внешним осаждением газовой фазы, о тл и ч а ю шийся тем, что, с целью интенсификации процесса сепарации, газовую фазу до поступления на внешнее охлаждение фильтруют, а образовавшийся при фильтрации конденсат подают на разделение.

2. Устройство для сепарации углеводородных газов, содержащее последователь««о соединенные сепаратор с тангенциаль ым патрубком ввода газа и теплообменник-охладитель, о тл и ч а ю щ е е с я тем, что, с целью интенсификации процесса сепарации и повышения надежности в рабо-. те, оно снабжено фильтром из насадки и капиллярного фитиля, расположенными между сепаратором и теплообменником-охладителем и соединенным фитилем с патрубком ввода газа.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 423831, кл. С 10 G 5/06, 1974.

2. Патент США № 4157904, кл. 62-27, 1979.

3. Авторское свидетельство СССР № 137936, кл. F 25 J 3/08, 1961 (протот««п).

827528 ! —

Составитель Г. Катеиев

Редактор Л. Курасова Техред А. Камышникова Корректор С. Файн

Заказ 573/517 Изд. № 358 Тираж 553 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и о1крытнй

113035, Москва, )К-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. сПатент>