Способ переработки продуктов термическойдеструкции нефтяного сырья

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<»827530

Союз Советских

Социалистических

Республик (б!) Доголнцтельное к гвт. свид-ву— (22) Заявле»o 20.10.78 (21) 2676092,23-04 (51),Ч.Кл. С !0 С»,16 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.05.81. Бюллетень ¹ 17 (45) Дата опубликования описания 03.08.81

Государственный комитет

СССР (53) »ДК 665.644.2 (088.8) ло делам изобретений и открытий (72) Авторы изобретения

В. P. Зиновьев, С. Н. Хаджиев, В. С. Горюнов, Б. С. Назаренко; О. К. Одинцов, А. М. Гатауло

И. A. Азаров, В. Д. Луговской, Б. И. Зюба, Р. И. Д и P. Ю. Аскер-Заде (71) Заявитель (54) СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ

ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ НЕФТЯНОГО СЫРЬЯ

Изобретение относится к способам переработки продуктов термической деструкции нефтяного сырья с целью получения высокооктанового бензина и высокоароматизированного газойля и может быть использовано в нефтеперерабатывающей промышленности.

Известны способы каталитической переработки бензинов деструктивного происхождения (1).

При каталитической очистке (облагораживании) бензинов деструктивного происхождения повышается октановое число на

2 — 3 пункта, снижается содержание серы на

65 — 7570, одновременно получаются ценные для нефтехимии газы.

Наиболее близким к изобретению является способ переработки продуктов термической деструкции нефтяного сырья, например бензиновых фракций коксования,,путем контактирования исходного сырья с цеолитсодержащими катализаторами

AllIHil-3 и Деокар-2 12).

Процесс проводят при температуре около 400 С, объемной скорости подачи сырья

1 ч — . При этом содержание серы и олефинов снижается, октановое число бензина ,повышается на 10 — 12 единиц.

Однако таким способом можно перерабатывать толька бензиновые фракции терм»»чес» ой деструкции нефтяного сырья. Кроме того, получаемый при этом бензин обладает недостаточно высоким качеством.

Целью изобретения является расшире5 ш»е сырьевой базы, а также повышение качества целевых продуктов.

Поставленная цель достигается переработкой смеси бензиновых фракций

30 — 180 (205) С процессов термического

1а крекинга и коксования в соотношении от

0,5: 1 до 4: 1, из которой выделяют легкую головную фракцию с температурой конца кипения не выше 85 С, полученную остаточную фракцию смешивают с керосиновой

15 фракцией процессов термического крекинга и коксования в соотношении 1: 0,1 — 1: 1 и подают в верхнюю часть слоя движущегося шарикового цеолитсодержащего катализатора, головную фракцию подают в»п»жнюю

20 часть слоя катализатора при проведении контактирования катализатора и сырья в верхней части слоя при 450 — 475 С, в нижней 430 — 440 С с последующим разделенисм продуктов контактирования на целевые

25 продукты.

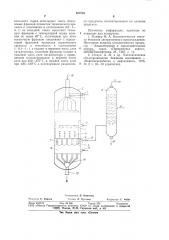

На чертеже представлена принципиальная схема проведения способа.

Способ проводят следующим образом.

Смесь бензиновых фракций 30—

50 180(205) С процессов терм»»ческого крекин82753О

Б

0,702

20,1

80,9

Отсутствует

97,2

36,0

32,6

3 га н коксования в соотношении от 0,5: 1 до ,4: I с октановым числом 53 — 65, содержащую непредельные углеводороды 20 — 30 .мас. %, серу 0 14 — 0,22 мас. %, фактические смолы 5300 — 11500 мг/100 мл, предварительно фракционируют с получением высокооктановой (о. ч. 87 — 95) легкой головной фракции 30 — 75(85) С (второй сырьевой поток), содержащей непредельные углеводороды 12 — 17 мас. %, серу 0,02 — О,О6 мас. %, и низкооктановой (о. ч. — 52 — 63) фракции 75(85) — 180(205) С с содержанием непредельных углеводородов 22 — 32 мас. % п серы 0,15 — 0,25 мас. %. Затем низкооктаноиую бензиновую фракцию 75 (85)—

180(205) С смешивают с керосиновой фракцией 180 (205) — 320 (350) С этих же процессов в соотношении от 1: 0,1 до 1: 1 и полученную смесь с октановым числом 50 — 62, содержащую непредельные углеводороды

22 — 33 мас. %, серу 0,22 0„31 мас. %, фактические смолы 7150 — 14000 мг/100 мл, как основной сырьевой поток по линии 1 на,правляют через распределительное устройство 2 в верхнюю зону реактора 8. В указанной зоне при 450 †4 С, объемной скорости подачи сырья 0,3 — 0,5 ч †и кратности циркуляции регенерированного цеолитсодержащего катализатора,2 — 4 т/т эту смесь подвергают крекингу в движущемся слое шарикового катализатора.

При крекинге наиболее реакционноспособные углеводороды керосиновых и частично бензиновых фракций распадаются, происходит пх ароматизация, изомеризация, выделение водорода и газообразных углеводородов и образование кокса. В нижнюю зону реактора по линии 4 ti распреде":tTåëüttîìó коллектору 5 подают второй сырьевой лоток.

В нижней зоне реактора в мягких условиях гри 430 †4 С на катализаторе с пониженной активностью (частично закоксоваином) осуществляют облагораживание бенз;tt.овых фракций — исходных и образовавшихся при крекинге.

Облагораживание углеводородов происходит за счет их обессеривания и насыщения непредельных водородом. Нефтяные пары продуктов реакции через гирлянды 6 направляют в отстойную зону, реактора, обо" íà÷åííóþ позициями 7 и 8. Отработанный катализатор из нижней реакционной зоны реактора;направляют через трубки 9 в зону десорбции 10, где осуществляют отпарку продуктов крекинга с катализатора водяным паром, подаваемым по линии 11. Продукты крекинга, облатораживания и десорбции вместе с водяным паром из отстойной зоны реактора выводят по линии 12 и направляют в ректификационную колонну 13. Катализатор после десорбции через устройство 14 для сбора катализатора .подают че:рез стояк 15 в регенератор, Регенерированный катализатор подают в реактор по ли4 нии 16. Из верхней части ректификационной колонны выводят по линии 17 газ и бензиновую фракцию 30 — 190(205) С. По линии 18 выводят легкий газойль 190(205)—

27О С, который используют как компонент дизельного топлива, и из нижней части колонны 1д по линии 19 — тяжелый газойль, используемый в качестве сырья для технического углерода.

Пример. Смесь бензинов, вырабатываемых на установках термокрекинга и за медленного коксования в соотношении 4: !, предварительно фракциояируют с получением легкой головной бензиновой фракции

30 — 82 С и низкооктановой бензиновой фракции 82 — 200 С. Низкооктановую бензиновую фракцию 82 — 200 С смешивают с

:керосиновой фракцией 195 — 340 С этих же процессов:в соотношении 1: 1. Характеристика исходных сырьевых потоков (второго— легкой головной бензиновой фракции 3 0—

82 tC и основного — смеси низкооктановой бензиновой фракции 82 †2 С с керосиновой фракцией 195 †3 С),приведена в таблице.

Характеристика катализатора, применяемого на установке каталитического крекинга с циркулирующим катализатором, представлена ниже.

Насыпной вес, гlсм

Фракционный состав, мас. %: мельче 2,5 мм

2,5 — 5,0 мм крупнее 5 0 мм

Количество целых шариков, %

Индекс каталипической активности,:мас. %

Содержание цеолитсодержащего катализатора в смеси с аморфным, мас. %

Смесь низкооктановой бензиновой фракции с керосиновой фракцией 85 †3 С нагревают в теплообменнике, затем в печи до

440 С и подают в реактор в верхнюю часть слоя катализатора.

В реакторе пары я неиспарившаяся часть сырья контактируют с движущимся цеолитсодержащим катализатором, в присутствии которого в верхней части зоны крекинга при жестких условиях (температура

465 С, объемная скорость 0,34 ч —, кратность циркуляции катализатора 3,2 т/т) наиболее реакционноспособные углеводороды керосиновых и частично бензиновых фракций распадаются, происходят их ароматизация,,изомеризация и выделение водорода.

Продукты крекинга с катализатором движутся в нижнюю реакционную зону, где при более мягких условиях (температура

827530

Исходная смесь бензинов термокрекинга и коксования

Показатель

92,6

63,7

0,775

0,638

Плотность, г/см

Фракционный состав:

0,732

34

133

36

46

67

82

61

121

184

205

23,5

12,8

9,8

53,9

25,0

3,0

8,0

64,0

13,0

18,6

68,4 иепредельиые ароматические иафтеиовые парафиновые

0,17

0,25

0,03

850 8442

7190

0,014

2,8

72,2

79 0

1,8

26,1

15,4

56,7

1,0

3,0

7,8

74,3

10,4

5,1

5,8

2,0

0,740

30

109

1б0

182

Октановое число по моторному методу в чистом виде начало кипения, С

10 ь перегоняется при температуре, С

50% тоже

90 % конец кипения, С

Выход, %

Групповой углеводород и ый состав мас. %:

Содержание серы, мас.

Содержание фактических смол, мг/100 мл

435 С, объемная скорость 1,3 ч —, кратность циркуляции 4 т/т) преобладающими реакциями становятся насыщение водородом непредельных углеводородов и обессеривание углеводородов. В нижнюю зону подают легкую головную бензиновую фракцию 30—

82 С. В этой зоне происходит облагоражи ванне бензиновых фракций, исходных и образовавшихся. Продукты реакции и облагораживания направляют в колонну для рек. тиф,икации.

При этом получают (мас. %)

Газ по С4 включительно 1 1,8 в том числе: газ по С2 включительно сумма Сз сумма С

Бензин Сз — 195 С в том числе сумма С5

Легиий газойль

Тяжелый газойль

Кокс выжигаемый

Полученный бензин имеет следующую характеристику:,Плотность, г/см

Фракционный состав: начало кипения, С

10% :ïåðåãàíÿåòñÿ при температуре, С

50% то же

90%» конец кипения, С

После фракционироваиия

)осиовиой поток — смесь второй поток — иизкооктаиовой легкая головная бензиновой фракции бензиновая фрак-,82 — 200 С с керосииоция 30 — 82 С вой фракцией

195 †3 С

Содержание серы, мас. Рр

Содержание фактических смол, нг 100 мл

Октановое число моторным методом: в чистом виде с 0,41 г ТЭС на 1 кг бензина

Групповой углеводородный состав, мас.,: непредельные ароматические нафтеновые парафиновые

Таким образом, способ согласно изобретению позволяет расширить сырьевую базу процесса, повысить качество получаемого бензина, а также получать фракцию, используемую для производства сажи.

Формула изобретения

Способ переработки продуктов термической деструкции нефтяного сырья путем контактирования исходного сырья с цеолитсодержащим катализатором при повышенной температуре и давлении, от л и ч а юшийся тем, что, с целью расширения сырьевой базы и повышения качества целевых продуктов, процесс проводят в реакторе с движущимся слоем .шарикового цеолитсодержащего катализатора, в качестве

827530

Составитель И. Королева

Техред Л. Куклина

Ред".êòîð Е. Хорииа

Корректоп С. Файн

Заказ 573/517 Изд. № 368 Т,ираж 553 Подписное !!ПО «Поиск» Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Тнн. Харьк. фнл. пред. «Патент» исходного сырья, используют смесь бензиновых фракций процессов термического крекинга н коксования в соотношении 0,5: 1—

4: 1, из исходной смеси выделяют головную фракцию с температурой конца кипения не выше 85 С, полученную при этом остаточную фракцию смешивают с керосиновой фракцией процессов термического крекинга и коксования в соотношении

1: О,! — 1: 1 н подают в верхнюю часть слоя катализатора, головную фракцию подают в нижнюю часть слоя катализатора с проведением контактирования в верхней части слоя при 450 — 475 С, в нижней части слоя при 430 — 440 С и последующим разделением продуктов контактирования на целевые продукты.

Источники информации, принятые во

5 внимание при экспертизе:

1. Олифер Н. А. Каталитическая очистка бензинов деструктивного .происхождения.

Некоторые вопросы каталитических процессов. — Аналитические и сопоставительные обзоры, серия «Переработка нефти», ЦНИИТэннефтехим. М., 1967, с. 14.

2, Стехун А. М. и др. Каталитическое облагораживание бензинов коксования.—

«Нефтепереработка и нефтехимия», 1976, ¹ 11 с. 18 — 19 (прототип),