Сталь для пружин

Иллюстрации

Показать всеРеферат

1i i! 827585

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Ресоублик (61) Дополнительное к авт. свид-ву (22) Заявлено 22.01.79 (21) 2716109/22-02 с присоединением заявки № (51) М Кч з

С 22С 38/50

Государственный комитет (23) Приоритет (43) Опубликовано 07.05.81. Бюллетень № 17 (45) Дата опубликования описания 07.05.81 (53) УДК 669.14.018..44(088.8) но делам изобретений и открытий

° ". -я (72) Авторы изобретения М. А. Бядретдинова, Е. К. Захаров, А. И. Ильичев, В. П. фсташин", К. М. Никушкина и И. В. Перепелица

Центральный ордена Трудового Красного Знамени научно- . исследовательский институт черной металлургии им. И. П. Бардйна, у. (71) Заявитель (54) СТАЛЬ ДЛЯ ПРУЖИН

0,07 — 0,15

13 — 16

5,0 — 7,0

3,0 — 5,0

0,1 — 0,55

0,1 — 1,0

0,02 — 0,2

0,1 — 2,0

Изобретение относится к области металлургии, в частности к сталям для изготовления пружин и других упругих элементов.

Известна сталь следующего химического состава, вес. %.

Углерод До 0,12

Кремний 0,8 — 1,5

Хром 17 — 20

Никель 8 — 11

Молибден 0,7 — 1,2 10

Бор 0,01 — 0,02

Церий 0,05 — 0,15

Железо Остальное (1)

Эта сталь обладает недостаточно высокими механическими и упругими свойства- 15 ми.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является сталь следующего химического состава, вес. %. 20

Углерод 0,11 — 0,2

Хром 14 — 19

Никель 4,5 — 6,5

Марганец 5,5 — 8,0

Кремний До 1,0 25

Молибден До 05

Азот 0,015 — 0,08

Железо Остальное (2)

Указанная сталь после закалки с температуры 1050 — 1110 С, холодной деформа- з0 ции с обжатием 60 — 80о/о и отпуска при температуре 350 — 450 С имеет следующие механические характеристики:

Предел прочности, кг/мме 240

Предел текучести (кг/мм ) при остаточной деформации

0,2% 207

0,05o/ 180

0 005 о/о 90 — 100

Скорость коррозии в 30 растворе азотной кислоты составляет 0,0044 г/мз.ч.

Недостатком известной стали являются низкие упругие свойства.

Цель изобретения — повышение предела упругости.

Цель достигается тем, что сталь, содержащая углерод, хром, никель, марганец, кремний, молибден, азот и железо, дополнительно содержит медь, титан, ниобий и ванадий при следующем соотношении компонентов, вес. %..

Углерод

Хром

Никель

Марганец

Кремний

Молибден

Азот

Медь

827585

Титан 0,1 — 1,0

Ниобий 0,01 — 0,5

Ванадий 0,01 — 0,5

Железо Остальное

Добавка меди к стали повышает коррозионную стойкость, содержание ее свыше

2% нежелательно, так как избыточное количество меди отрицательно сказывается на горячей деформации — вызывает красноломкость.

Титан и ниобий являются эффективными упрочнителями и стабилизаторами.

Ванадий — элемент совместно с титаном и ниобием участвующий в упрочнении приграничных объемов путем образования карбидов и нитридов, и его содержание вь!бирается таким образом, чтобы сумма этих элементов не выходила за пределы 0,3—

5 2,0%. Содержание его выше 0,5%, как и в случае черезмерного содержания других карбидодиобразующих элементов, приводит к снижению пластичности при холодной деформации (волочении, прокатке на тон10 кий лист и ленту).

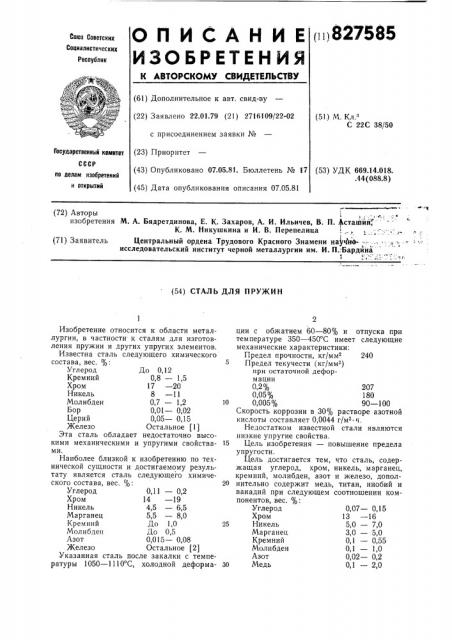

Химический состав, механические и коррозионные свойства предлагаемой стали приведены в таблице.

Предел текучести (кг/мм ) при остаточной деформдции, % ( ж х о м о

Но а Y о «х с« оои о

««I и Л

o g а

« м

C(— аv о

Содержание химических элементов, вес. %

О, 005

0,2

0,05

Мп Sl

Мо N Cu Ti

0,39

0,2

0,28

0,6

0,1

1,0

0,3

0,1

0,2

0,07 — 0,15

13,0 — 16,0

5,0 — 7,0

3,0 — 5,0

0,1 — 0,55

0,1 — 1,0

0,02 — 0,2

0,1 — 2,0

0,1 — 1,0

0,01 — 0,5

0,01 — 0,5

Остальное

Углерод

Хром

Никель

Марганец

Кремний

Молибден

Азот

Медь

Титан

Ниобий

Ванадий

Железо

Свойства предлагаемой стали определя- 15 ли после закалки с температуры 1050—

1100 С, холодной деформации с обжатием

60 — 80% и отпуска при температуре 350—

450 С. Коррозионную стойкость определяли в 30% растворе азотной кислоты при ком- 20 натной температуре в течение 120 ч.

Использование предлагаемой стали для изготовления пружин позволит повысить их стойкость за счет более высоких упругих свойств. 25

Формул а изобретения

Сталь для пружин, содержащая углерод, хром, никель, марганец, кремний, молибден, азот и железо, отл и ч а ю щ а яс я тем, 30 что, с целью увеличения предела упругости, она дополнительно содержит медь, титан, ниобий и ванадий при следующем соотношении компонентов, вес. %:

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 158590, кл. С 22С 38/58, 1962.

2. Патент США № 3573900, кл. 75 — 128, 1968.

Составитель П. Лапин

Редактор Ж. Рожкова Техред И. Заболотнова Корректоры: В. Нам и 3. Тарасова

Заказ 1016/8 Изд. № 366 Тираж 694 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

0,15

0,12

0,1

0,07

0,1

0,12

0,13

О,!

0,07

15,1

16

13

14,4

14,4

14,4

14,5

14,6

14,5

6,01

7

5,9

5,9

5,9

5,9

5,8

5,9

5

4,2

4,2

4,2

4,1

4,2

4,2

0,1

0,29

0,36

0,39

0,3

0,55

0,2

0,5

0,3

0,59

0,1

1,0

0,6

0,5

0,5

0,5

0,5

0,3

0,03

0,05

0,04

0,02

0,04

0,07

0,02

0,1

0,2

0,96

0,8

1,1

0,1

0,9

0,6

1,0

2,0

0,8

0,1

0,25

0,2

0,2

0,5

0,01

0,2

0,3

0,2

0,12

0,3

0,2

0,24

0,5

0,3

0,01

0,26

0,1

249

237

247

245

249

234

225

2)5

216

228

218

210

110

0,003

0,0045

0,0035

0,0029

0,0028

0,003

0,002

0,0004

0,0035