Способ изготовления неразъемного шарнирногоподшипника

Иллюстрации

Показать всеРеферат

Союз Соеетскик

ОП ИСАН ИЕп)82287)

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Социалистическик

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 05.09.78 (21) 2659437j25-27 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.05.81. Бюллетень № 17 (45) Дата опубликования описания 22.05.81 (51) Ч К z.з F 16 С 33/14

Государстеенный комитет ло делам изобретений и открытий (53) УДК 621.822.1 (088.8) рж:с (72) Авторы изобретения

И. T Семак, В. И. Дикий, И. М. Ульянченко, С. И. Семак и И. П, Таванец (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ HEPA3ЪЕМНОГО

ШАРНИРНОГО ПОДШИПНИКА

Изобретение относится к области машиностроения, а именно к технологии изготовления шарнирных подшипников скольжения.

Известен способ изготовления шарнирного подшипника, включающий протачивание на внутренней поверхности наружного элемента канавки, введение в него вкладыша, установку во вкладыш сферического кольца с запрессованным в него жестким стержнем, обжим и осаживание наружного элемента и сверление радиальных отверстий под смазку. При осаживании наружного элемента происходит его деформация, при этом деформируется и вкладыш, материал которого заполняет канавку наружного элемента, что приводит к образованию канавки на вкладыше (I).

Однако осаживание наружного элемента и вкладыша приводит к тому, что канавка под смазку получается с переменным сечением, а в отдельных случаях не получается совсем,,поскольку она образуется только за счет заполнения металлом вкладыша канавки на наружном элементе.

Так как подшипник неразборный, то исправить этот дефект последующей механической обработкой не представляется возможным.

Целью изобретения является повышение точности изготовления канавок под смазку в шарнирном подшипнике.

Поставленная цель достигается тем, 5 что согласно способу изготовления неразъемного шарнирного подшипника, включающему установку вкладыша в наружное кольцо, последующее введение внутреннего сферического кольца с запрессованным

10 в него жестким стержнем, обжим и осаживание наружного кольца с формированием смазочной канавки на внутренней поверхности вкладыша и сверление радиальных отверстий под смазку в наружном кольце с выходом их на канавку вкладыша, смазочную канавку выполняют на вкладыше перед введением в,него внутреннего кольца, заполняют ее материалом с более низкими физико-механическими свойствами, чем у

20 материала вкладыша, а после обжима и осаживания наружного кольца удаляют из канавки упомянутый материал.

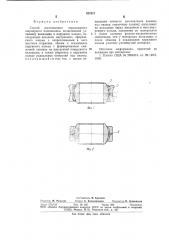

На фиг. 1 изображен подшипник в сборе до обжима, вертикальный разрез; на фиг. 2 — готовый подшипник.

Изготовляют подшипник в следующей последовательности.

Вытачивают наружное кольцо 1, которое имеет снаружи проточку радиусом, примерно равным наружному радиусу

827871

Применение изобретения позволяет повысить качество подшипников с принудительным подводом смазки и снизить процент брака в процессе их производства. внутреннего кольца 2. Из ленты вырубают вкладыш 8, который сворачивают в кольцо и калибруют протягиванием через фильтры на пуансоне. Затем у вкладыша 8 подгибают концы внутрь, вводят его в наружное кольцо 1 и воздействуют в радиальном направлении (наружу) на концы вкладыша 3, в результате о ни раап ря мляются, после чего вкладыш 3 калибруют протягиванием калибрующего дорна. Далее протачивают во вкладыше канавку 4, в которую вводят заполнитель из материала с более низкими физико-механическими свойствами, чем у вкладыша 8, например свинец, и проглаж ивают с удалением, избытков свинца. Затем вводят внутреннее кольцо 2 с запрессованным жестким стержнем (на чертеже не показан), и наружное кольцо 1 прижимают вместе с вкладышем 8 к сфере внутреннего кольца 2 воздействием на выступающие участки при проталкивании через фильеры. После прижима к сфере производят осаживание наружного кольца

1 в матрице вдоль оси подшипника. Затем подшипник выпрессовывают из матрицы, из внутреннего кольца 2 выпрессозывают стержень, внутреннее кольцо 2 отклоняют в сторону, а из канавки удаляют заполнитель и сверлят радиальные отверстия 5 под смазку. Удаление заполнителя можно про- 30 изводить и после сверления отверстий 5.

После этого производят окончательную обработку подшипника на размер и снятие фасок.

Пример изготовления подшипника с З6 диаметром отверстия 30 лл (ШАН-30).

Вытачивают наружное кольцо с кольцевой. полостью под вкладыш диаметром

43Аз. Высота при этом определяется исходя ma высоты готового подшипника. Снару- 4о жи делают радиальную проточку радиусом

22 ил.

Длина вкладыша из металлофторопласговой ленты определяется по формуле:

L = л (д+ 1,19t), (1) 45 где d — диаметр отверстия вкладыша, равный диаметру сферы (40 лм);

t — толщина материала, равная

1,55 мм.

L = 3,14 (40+1,19 . 1,55) = 131,4 мм.

Вкладыш сворачивают в ручейковых штампах в кольцо, калибруют;на пуансоне диаметром 40,1 мм протягиванием через фильеры (диаметр отверстия в последней фильере равен 43,06 лл) и торцуют на необходимый размер по высоте. Затем у зкладыша отгибают внутрь радиусом 8 мл концы, что позволяет ввести вкладыш внутрь отверстия наружного кольца. Вкладыш вводят в наружное кольцо, затем ко- 66 зуоным стержнем в оздействуя,на кобанцы зкладыша и проталиивая его через отверстие, их распрямляют, и,вкладыш плотно устанавливают,в полости наружного .<ольца.

После этого протачивают во вкладыше канавку радиусом 3 мл на глубину 0,8—

0,9 лл.

Заполнитель из свинца изготавливают отдельно заливкой или осаживанием в специальной канавке, профрезерованной в плоской плите с таким же радиусом и необходимой длины. Затем его вводят в канавку во внутреннем кольце и калибрующим дорном удаляют избыток материала.

В подготовленное и собранное наружное кольцо с вкладышем вводят внутреннее сферическое кольцо, соответствующее внутреннему кольцу шарнирного подшипника Ш ЗО ГОСТ 3635-54, только без лысок на сферической поверхности.

Во внутреннее кольцо предварительно запрессовывают жесткий стержень, увеличивающий сферу внутреннего кольца на

0,03 — 0,04 мл.

Собранный подшипник обжимают с двух сторон двумя матрицами с конусными отверстиями. Диаметр большего отверстия в матрице равен максимальному диаметру заготовки наружного кольца подшипника, диаметр меньшего равен наружному диаметру заготовки наружного кольца в средней части. При этом наружный диаметр становится цилиндрическим. Затем подшипник вставляют в матрицу с цилиндрическим отверстием и с двух сторон двумя пуансонами осаживают вдоль оси с удельными нагрузками 80 кгс/ллР (наружное кольцо изготавливают из нержавеющей стали IX18H9T) . Операции прессования производят со смазкой ЦИАТИЧ-211.

После осаживания выпрессовывают подшипник, а из внутреннего кольца— стержень. Внутреннее кольцо отклоняют в сторону и в месте стыка острым предметом подцепляют заполнитель и:извлекают из канавки. Заполнитель можно удалять нагреванием, если он выполнен из легкоплавкого материала, Затем производят механическую обработку наружного кольца подшипника на размер по высоте,и по диаметру с применением оправок на токарном станке, а также сверление радиальных отверстий и снятие заусенцев.

Заполнение канавки, выполненной непосредственно на вкладыше перед формовкой, позволяет сохранить форму канавки, кроме того, физико-механические свойства среды, заполняющей канавку, ниже чем у материала вкладыша и материала внутреннего кольца, поэтому эти детали сохраняют свои параметры (микрогеометрию, форму) и не подвергаются деформации от воздействия на них среды.

827871

Формула изобретения юг,,у

Яуг 7

Составитель И. Крылова

Техред А. Камышникова Корректор И. Осиновская

Редактор )К, Рожкова

Заказ 575/516 Изд. № 356 Тираж 869 Подписное

НПО «Поиск> Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент»

Способ изготовления неразъем ного шарнирного подшипника, включающий установку вкладыша в наружное кольцо, по- 5 следующее введение внутреннего сферического кольца с запрессованным в него жестким стержнем, обжим и осаживание наружного кольца с формированием смазочной канавки на внутренней поверхности 10 вкладыша, а также свврление в наружном кольце радиальных отверстий под смазку, отл и ча ю щи и с я тем, что, с целью повышения точности изготовления канавок под смазку, смазочную канавку выполняют на вкладыше перед введением в него внутреннего кольца, заполняют ее материалом с более низкими физико-механическими свойствами, чем у материала вкладыша, а после обжима и осаживания наружного кольца удаляют упомянутый материал.

Источник, информации, принятый во внимание при экспертизе:

1. Патент США ¹ 2904874, кл. 29-149.5, 1959.