Распылительная сушилка

Иллюстрации

Показать всеРеферат

(i и 8219 I 4

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Соаз Советских

Воцналистическни

Республик (61) Дополнигельнос к авт. синд-ву .— (22) Заявлено 25.06.79 (21) 2787270/24-06 (51) М. Кл.з

F 26В 3/12 с присоединением заявки Ме государственный комитет (23) Приоритет (43) Опубликовано 07.05.81. Бюллетень Хе 17 (45) Дата опубликования описания 07.05.81 (53) УДК 66.047.791.1 (088.8) ло делам изобретений и открытнй (72) Авторы изобретения Д. Т. Якимович, Г. 3. Плавник, Л. Н. Туровский, В. Ю. Мелешко и Б. Х. Левин

Минский научно-исследовательский институт строитыьиых материалов (71) Заявитель (54) РАСП Ь1Л И ТЕЛ Ь НАЯ СУШИЛКА

Изобретение относится к технике распылительной сушки минеральных суспензий и пульп и может быть использовано в промышленности строительных материалов, например, для получения керамического пресс-порошка при изготовлении глиняного кирпича прессованием.

Известны распылительные сушилки для минеральных суспензий, например керамических, содержащие диспергатор, цилиндрическую сушильную камеру с конической нижней частью, устройство ввода теплоносителя, газозаборное устройство и разгрузочное устройство (1).

Однако известные распылительные сушилки не обеспечивают условий для получения керамического порошка влажностью

11 — 20% вследствие прилипания частиц порошка к боковой поверхности и особенно нижней конической части сушильной камеры. Максимально возможная влажность порошка на выходе этих распылительных сушилок составляет 8 — 10 /О. В то же время пресс-порошок влажностью 8 — 10% обладает низкими формовочными свойствами и не может быть использован для приготовления керамических изделий сложной формы, имеющих пустотности (например, лицевых керамических пустотелых блоков).

Как показали эксперименты, повышение влажности порошка возможно только при одновременном увеличении размеров его частиц. Укрупнение размеров частиц порошка приводит к увеличению длительности полета капель в горизонтальном направлении. При этом частицы влажного материала, попадая на стенки сушильной камеры и ее коническую часть, прилипают к ним. В результате этого образуются наро1о сты. Периодические обрушения наростов приводят к остановкам распылительных сушилок. Таким образом, в известных распылительных сушилках невозможно получить керамический порошок влажностью 11—

15 20%.

Известна также распылительная сушилка, содержащая корпус в виде тела вращения с газоподводящим окном в верхней части, заключенный снаружи в кожух, образующий с корпусом камеру, сообщенную с полостью последнего посредством щелей, равномерно расположенных по периметру корпуса, по осн которого размещен днспергатор, выхлопную трубу н разгрузочное устройство (2) .

Однако она в основном характеризуется недостатками ранее описанных сушилок и также не может обеспечить получение по30 рошка с конечной влажностью 10 — 20%, 827914

Цель изобретения — повышение качества сушки минеральных суспензий и получение порошка с конечной влажностью 10 — 20 "/О. зто достигается тем, что образующая тела вращения выполнена в виде параболы, а щели расположены в зоне основания параболоида, выполненного плоским, причем камера между кожухом и корпусом подключена к выхлопной трубе; кроме того, разгрузочное устройство выполнено в виде скреоков, размещенных над основанием параоолоида под щелями и укрепленных на полом приводном валу, а диспергатор введен в корпус через полость вала.

Выбор формы сушильной камеры в виде параболоида вращения объясняется следующим. Известно, что процесс сушки частиц керамических суспензни можно разбить на два периода: первый период сушки части от начальной влажности 3/ — 40 / до влажности 8 — 10 /О, второй период сушки частиц от влажности 8 — 10 "/О до 0 /О. Гаким образом, для того, чтобы высушить частицы до влажности l l — 20 "/О, неооходимо прервать процесс сушки еще в первом периоде.

Именно этому периоду и соответствуют параболические участки траекторий полета капель. ilapaGoëè÷åñêèå траектории полета в то же время характерны для крупных капель диаметром b00 — 1200 мкм. Опыты показали, что получить частицы порошка влажностью 11 — 200/О можно только из крупных капель, время сушки которых до критической влажности (8 — 10 /О ) больше времени их полета по параболическим участкам траектории.

Именно поэтому сушильная камера выполнена в виде параболоида вращения. Это позволяет устранить налипание материала на стенки сушильной камеры и получить материал влажностью 11 — 20 /О. При этом сушильная камера имеет минимальный объем (по сравнению, например, с цилиндрической камерой), и тем самым увеличивается удельный влагосъем в камере. Кроме того, параболическая форма сушильной камеры позволяет выполнить ее из кирпича (вместо дорогостоящего металла), сохранив герметичность камеры при раскрытии трещин в результате возможных термоударов, так как вертикальные трещины сжимаются под действием горизонтальной составляющей силы тяжести стен камеры, а горизонтальные — под действием вертикальной составляющей силы тяжести. Разложение же силы тяжести на горизонтальную и вертикальную составляющие возможно только при наличии наклона стен сушильной камеры, который обеспечивается параболической формой сушильной камеры.

Размеры параболоида выбираются, исходя из анализа траекторий полета капель заданного размера. Траектория полета капель заданного размера рассчитывается известными методами с учетом конструктивных особенностей форсунки либо определяется на экспериментальных стендах.

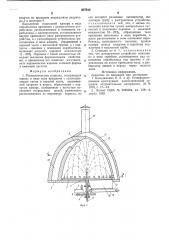

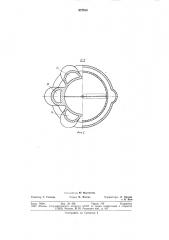

На фиг. 1 дана предлагаемая сушилка, продольный разрез; на фиг, 2 — поперечный разрез А — А фиг. 1.

Распылительная сушилка содержит корпус 1, стенки которого выполнены из кирпича в виде параболоида вращения. Осноlo вание 2 корпуса 1 выполнено плоским. Разгрузочное устройство состоит из скребков

3, размещенных над основанием и прикрепленных к полому приводному валу 4. Вал 4 соединен с редуктором 5 посредством шес1,; терен 6. Внутри приводного вала 4 установлен диспергатор 7 — центробежная механическая форсунка, к которой присоединен трубопровод 8 подачи суспензии. Узел ввода теплоносителя представляет собой газоподводящее окно 9 в верхней части корпуса, сообщенное с топкой 10. Корпус 1 заключен в кожух 11 с образованием камеры

12. Камера 12 сообщена с полостью корпуса 1 через щели 13, расположенные равно2> мерно по периметру корпуса 1 в зоне его основания 2. Как вариант, камера может быть выполнена в виде отдельных каналов

14. Камера 12 в вершине параболоида переходит в дымовую (выхлопную) трубу 15. зр Скребки 3 размещены под щелями 13, и под ними установлена разгрузочная течка

16 с транспортером 17.

Распылительная сушилка работает следующим образом.

Керамическая суспензия влажностью

37 †4/О под давлением 20 — 25 ати подается по трубопроводу 8 к механической центробежной форсунке — диспергатору 7, установленному внутри полого приводного ва4р ла 4 разгрузочного устройства. Суспензия диспергируется форсункой на капли диаметром 600 — 1200 мкм в корпусе 1. Сушильный агент с температурой 500 — 700 С подается из топки 10 через окно 9. В результа45 те тепло — и массообмена с каплями суспензии сушильный агент понижает свою температуру до 95 — 100 С. Отработанный газ с этой температурой за счет естественной тяги удаляется в атмосферу через ды5р мовую трубу 15. Крупные размеры капель (600 — 1200 мкм), высокая влажность IIoрошка на выходе из сушилки (11 — 20 /О) и малые скорости отобранных газов в проемах шелей 13 исключают возможность пылевыноса из сушилки и необходимость применения системы пылеочистки.

Капли суспензии высушиваются в объеме сушильной камеры до влажности 11 — 200/О.

Опустившись на основание 2, высушенные гранулы скребками 3 сгребаются к течке

16, из которой подаются на транспортер 17.

Готовый порошок влажностью 11 — 20o/, с помощью транспортера 17 подается к потребителю, например прессам. Вал 4 со

65 скребками 3 разгрузочного устройства при827914 водйтся ьо вращеййе посредством редуктора 5 и шестерен 6.

Выполнение сушильной камеры в виде параболоида вращения с разгрузочным устройством, расположенным в основании параболоида, с диспергатором, установленным внутри приводного вала разгрузочного устройства, и с газозаборным устройством, выполненным в виде камеры, соединенной в верхней части с выхлопной трубой, а с корпусом — щелями у основания параболоида, позволяет получать порошок влажностью

11 — 20%. Порошок с такой влажностью обладает высокими формовочными свойствами, и применение его позволит изготавливать керамические изделия сложной формы и имеющие пустоты.

Формула изобретения

1. Распылительная сушилка, содержащая корпус в виде тела вращения с газоподвоцящим окном в верхней части, заключенный снаружи в кожух, образующий с корпусом камеру, сообщенную с полостью последнего посредством щелей, равномерно расположенных по периметру корпуса, по оси которого размещен диспаргатор, вь1-. хлопную трубу и разгрузочное устройство, отличающаяся тем, что, с целью повышения качества сушки минеральных суспензий и получения порошка с конечной влажностью 10 — 20%, образующая тела вращения выполнена в виде параболы, а щели расположены в зоне основания параболоида, выполненного плоским, причем

1О камера между кожухом и корпусом подключена к выхлопной трубе.

2. Сушилка по п. 1, отличающаяся тем, что разгрузочное устройство выполнено в виде скребков, размещенных над основанием параболоида под щелями и укрепленных на полом приводном валу, а диспергатор введен в корпус через полость вала.

Источники информации, принятые во внимание при экспертизе

1. Бильдюкевич В. Л. и др. Усовершенствование конструкции распылительной сушилки. «Строительные материалы», № 8, 1978, с. 17 — 18.

2. Патент США № 2525224, кл. 159 — 4, опубл. 1950.

Редактор T. Глазова

Заказ 748/9 Изд. № 308 Тираж 749 Подписное

НГ10 «Поиск» Государственного комитета СССР по делам изобретений и iiткрытий

113035, Москва, 5К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Составитель Ю. Мартинчик

Техред И. Пенчко

Корректоры: Л. Орлова и В. Нам