Способ извлечения ионов из раствора

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ ИЗ РАСТВОРА, включающий одновременное воздействие магнитного поля на'исходный раствор и ионообменный материал, отличающи.йся тем, что, с целью уменьшения энергозатрат, воздействие магнитного поля на раствор и ионообменный материал осуществляют послойно, причем воздействие на каждый из слоев осуществляют в течение одинакового промежутка времени, взятого в интервале 0,5-36 ч.

...ЯУ„„ЯВЯ6 А

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

3(50 С 02 F 1/48

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ (54)(57) СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ ИЗ

РАСТВОРА, включающий одновременное воздействие магнитного поля на исходный раствор и ионообменный материал, отличающийся тем, что, с целью уменьшения энергозатрат, воздействие магнитного поля на раствор и ионообменный материал осуществляют послойно, причем воздействие на каждый из слоев осуществляют в течение одинакового промежутка времени, взятого в интервале 0,5-36 ч.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 2825783/29-26 (22) 03.10.79 (46) 30.03.84. Бюл.М 12 (72) С.С.Душкин, Н.И.Хабер, В.Н.Евстратов, Р.M.Керницкий, В.Д.Семенюк, В.И.Беляев и В.А.Сырова (53) 8) (56) 1. Ионообменные сорбенты в промышленности. АН СССР, М., 1962, с.132.

2. Авторское свидетельство СССР

Р 664330> кл. С 02 В 1/40, 1978.

-, 1

828636

Изобретение относится к технологии ионообменной очистки растворов и может быть использовано в процессах обогащения полезных ископаемых ионообменными способами, в частности при извлечении иэ сточных вод цве- 5 тных металлов, а также в химической и других отраслях промышленности, где используются ионообменные процессы при очистке сточных вод для целей оборотного водоснабжения.

Известен способ извлечения цветных металлов из сточных вод гидрометаллургических предприятий, заключающийся в том, что из сточных вод, образующихся в процессе производства 15 молибдата аммония, при помощи ионитов извлекают молибден j1) .

Однако для этого способа характерна невь1сокая рабочая (динамическая) обменная емкость ионообменного мате- 20 риала, которая значительно ниже полной обменной емкости последнего,что приводит к увеличению времени, связанного с регенерацией ионообменного материала, и расхода воды на собственные нужды и, как следствие, повы25 шению себестоимости извлечения иэ сточных вод цветных металлов и других компонентов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ извлечения ионов иэ раствора, который осущест.:ляют при одновременном воздействии магнитного поля на исходный раствор и ионообменник )2) .

Однако применение указанного способа для извлечения из сточных вод ряда ионов, например ионов тяжелых металлов, сопряжено со значительными энергозатратами. 40

Целью изобретения является уменьшение энергозатрат при извлечении ионов из раствора.

Цель достигается тем, что воздействие магнитного поля на раствор и . 45 ионообменный материал осуществлят послойно, причем воздействие на каж. дый иэ слоев осуществляют в течение одинакового промежутка времени,взятого в интервале 0,5-36 ч.

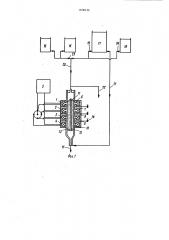

На фиг.1 приведена схема -установ-ки для осуществления предлагаемого способа, на фиг.2 — схема ионообменного фильтрования раствора.

Установка содержит электромагнит-ные катушки 1-4, подключенные по параллельной схеме к выпрямительному устройству 5 постоянного тока, полюсные кольца 6-10 и сердечник 11, изготовленные из магнитомягкой стали, корпус ионообменной колонны 12, из- 60 готовленный из немагнитного материала 13 толщиной 100 см. Для отбора проб предусмотрены специальные штуцера 14, установленные по высоте колон- ны, и пробоотборник 15. . 65

Для работы ионообменной колонны предусмотрены емкости 16 и 17, соответственно для регенерационного раствора и взрыхления, емкость 18 для дистиллированной воды, предназначенной для отмывки ионообменного материала от продуктов регенерации, а также трубопроводы 19-24.

В процессе работы ионообменного фильтра сначала выполнялся контрольный опыт (пример 1), затем опыт по известному способу (пример 2), затем по предлагаемому способу (пример 3).

Пример 1. Извлечение молибдена из сточных вод производства парамолибденового алюминия следующего состава: No 18 8 мг-экВ/л, Cu

9,5 мг-экВ/л; Са + 35,6 мг-экВ/л

С1 41,5 Мг — ; SO 22,4 мг-экВ/л.

Выделение молибдена производили на анионите AH-1. Скорость фильтрации

5,5 м/ч. Взрыхление производили сточной водой с интенсивностью 3,5 л/м с в течение 15 мин. Регенерация производится 10%-ным раствором аммиака в течение 1.ч, скорость пропуска регенерационного раствора 8,5 м/ч. Удельный расход отмывочной воды 4,5 м /м, скорость пропуска отмывочной воды

8,5 м/ч.

При проведении эксперимента определяли рабочую. обменную емкость анионита AH-1 по Мо -иону.

Я+

Пример 2. Технологические параметры фильтрации и состав сточных вод те же, что и в примере 1.

Фильтрацию сточной жидкости через анионит вели при одновременном воздействии магнитного поля на исходную жидкость и ионообменник, т.е ° при включенных электромагнитных катушках

1-4. Напряженность магнитного поля

3 75.104 A/м.

Пример 3. Технологические параметры фильтрации и состав сточных вод те же, что и в примере 1.

Фильтрацию сточной жидкости через анионит вели так же, как и в примере 2. Причем обработку фильтруемой жидкости и ионообменного материала 4 осуществляли послойно, воздействуя магнитным полем на каждый последующий слой в течение 1,5 ч.

Время последней обработки принимали по проскоку в фильтрат иона в количестве 0,5-0,8 мг-экВ/л, что определялось при помощи анализа проб фильтрата, отобранных из штуцеров 14.

При этом вначале включалась электромагнитная катушка. Затем после проскока Мо -иона в пробоотборном штупере 14 первого слоя анионита, считая с верха колонны 12, включают электромагнитную катушку 2 и выключают катушку 1, далее после проскока Мо -иона в пробоотборном штуцере г+ второго слоя анионита включают электромагнитную катушку 3 (выключают

828636

Р опыта

Рабочая обменная емкость, r-экВ/м

Концентрация Напряжениона в исхо- ность магдном раство- нитного ре,мг-экв/л поля, A/ì

Ион

Изменение рабочей обменной емкости,%

Объем ионита, м

1 0,0025

2 0,0025

3 0,0025

18,8

Мо 2

640, 3

842,6

844, 5

3,75. 10

3,75 10

Мо2

+31,6

+31 9

18,8

18,8

Мо катушку 2 ) и, наконец, после проскока Мо2 -иона из третьего слоя анионита включают электромагнитную катушку 4 (выключают катушку 3) .

Напряженность магнитного поля та же, что и в примере 2. 5

Изменение рабочей обменной емкости показано в таблице.

Как видно из данных, приведенных в таблице, изменения рабочей обменной10 емкости ионитов по предлагаемому способу (пример 3) и по известному (пример 2) практически одинаковы, а затраты электроэнергии в три раза меньше, так как обработку раствора и ио- )5 нообменного материала осуществляют послойно (в данном примере четыре слоя). физико-химическая сущность явлений, наблюдаемых при извлечении ио- р нов из раствора по предлагаемому способу, видна из схемы ионообменного фильтрования раствора (см.фиг.2) .

Ионы, находящиеся в исходном растворе и подлежащие удалению, условно обозначены черными кружками, а ионы, находящиеся в ионной атмосфере молекул ионита, условно обозначеньь белыми кружками. Задача ионитового фильтра заключается в осуществлении ионного обмена, в результате которого

"черные" ионы переходят в ионную атмосферу ь. лекул ионита, а взамен их в обрабатываемый раствор поступают из той же ионной атмосферы "белые"ионы.

В начале рабочего цикла (ряд А) 35 обмен "черных" ионов на "белые" протекает наиболее интенсивно с первой по ходу фильтрования раствора молекулой ионита (условно поперечный ряд 1). Далее у второй молекулы по 40 ходу фильтрования этот обмен ослабевает, поскольку обтекающий ее раствор уже имеет некоторое количество "белых" ионов. У третьей молекулы ионита обмен становится еще слабее и, наконец,45 после третьей молекулы раствор не содержит "черных" ионов, т.е. все подлежащие удалению ионы адсорбированы ионитом.

Через некоторый промежуток времени работы ионита (ряд 5) первый и второй50 ряды молекул ионита обменяли все находящиеся в их ионной атмосфере "белые" ионы на "черные", и потому, хотя ионный обмен с раствором у них продолжает протекать, он не приводит к какимлибо изменениям как этих молекул ионита, так и протекающего мимо них раствора. Обмен же "черных" ионов раствора на "белые" ионы молекул.ионита переместился ниже и происходит теперь у третьей, четвертой и пятой молекул.

Таким образом, период работы ионитового фильтра (ряд 6) можно разделить на следующие три зоны состояния ионита: первая зона (условно молекулы 1 и

2) истощенного ионита, поскольку находящиеся в ней "белые" ионы использованы для обмена на "черные"; вторая эона (условно молекулы 3-5) полезного обмена, так как в этой зоне начинается и заканчивается обмен

"черных" на "белые" ионы; третья зона (условно молекулы 6-10) зона неработавшего ионита.

По мере работы ионитового фильтра (ряды В,Г и Д) эона Истощенного ионита возрастает, заставляя работающую зону опускаться за счет зоны неработавшего ионита, и так далее до тех пор, пока зона истощения не распространится на все молекулы ионита от первой до десятой, а выхбдящий рас,твор не будет содержать практически только "черные" ионы.

По предлагаемому способу интенсификация ионообменных процессов достигается путем одновременного воздействия магнитного поля на исходный раствор и ионообменный материал в зоне полезного обмена (ряд А,молекулы 1-3, ряд Б, молекулы 3-5, ряд B молекулы 5-7, ряд Г, молекулы 7-9, ряд Д, молекулы 9 и 10).

Величина зоны полезного обмена зависит от качественных показателей ис-. ходного раствора, типа ионита и технологического регламента работы ионообменного фильтра.

Предлагаемый способ извлечения ионов из раствора по сравнению с известным позволяет: снизить в 3-8 раз расход электроэнергии, необходимой для питания намагничивающих устройств уменьшить капитальные и эксплуатационные затраты в среднем на 15-20%; снизить себестоимость извлечения ионов из растворов в среднем на

20-25%. . 828636

Составитель О. Симоменко

Редактор Е.Зубиетова Техред д. Микеж 1сорректор Г. Решетннк

Л

Заказ 2413/4 Тираж 867 Подписное

ВНИИПИ Государственного комитета СССР по.делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная,4