Узел крепления и подачи расходуемого электрода

Иллюстрации

Показать всеРеферат

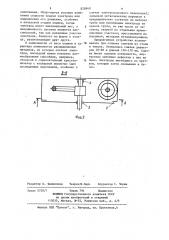

УЗЕЛ КРЕПЛЕНИЯ И ПОДАЧИ РАСХОДУЕМОГО ЭЛЕКТРОДА, содержащий электрододержатель и механизм по-А~Адачи электрода в зону плавления в кристаллизатор с выходным вращающимся валом, отличающийс я тем, что, с целью упрощения конструкции, электрод, вьшолненный в виде незамкнутого кольца, установлен одним концом над кристал- • лизатором, а другой - в электрододержателе^ который вьтолнен в виде поворотного рычага и соединен с врадающимся валом механизма подачи, причем ось вращения вала установлена соосно с центром кольца электрода.i8Фиг.1(Л00to00со 4^

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН ((9) (l)) (5!)4 Н 05 В 7/102

ОПИСАНИЕ И ОБРЕТЕНИЯ

)

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 2872787/24-07 (22) 23.01.80 (46) 07.08.85. Бюл. Р 29 (72) В.В. Калмыков (53) 621.365.22 (088.8) (56) 1. Емельянов В.С. и др.

"Металлургия ядерного горючего", "Атомиэдат", 1964, с. 265.

2. Гуляев Б.Б. и др. "Литье иэ тугоплавких металлов", "Машиностроение", 1964, с. 151. (54)(57) УЗЕЛ КРЕПЛЕНИЯ И ПОДАЧИ

РАСХОДУЕМОГО ЭЛЕКТРОДА, содержащий электрододержатель и механизм подачи электрода в зону плавления в кристаллизатор с выходным вращающимся валом, о т л и ч а ю щ и йс я тем, что, с целью упрощения конструкции, электрод, выполненный в виде незамкнутого кольца, установлен одним концом над кристаллиэатором, а другой — в электрододержателе, который выполнен в виде поворотного рычага и соединен с вращающимся валом механизма подачи, причем ось вращения вала установлена соосно с центром кольца электрода. плане,.! гр

Изобретение относится к области электротермии и может быть использовано в металлургической промышпенности, например при выплавке слитков из расходуемого электрода с помощью электродугового, элек-троннолучевого и плазмечного нагрева.

Известен узел для крепления и подачи расходуемого электрода, содержащий расходуемый электрод, механизм его Iopачи в зону плавления и кристаллизатор (глухой или с вытяжкой слитка) (ii).

Недостатком данного узла является сложность конструкции и большие габариты., Извес ген -,акже узел кренления и подачи расходуемого электрода содержащий электрододержатель и механизм подачи электрода в зону плавления в кристаллизатор с выходным вращающимся валом (2 JНедостатком данного -з:а являет-я большие -абариты его по высоте и сложность конструкции.

Целью изобретения является упрОшоние кОнструкции узла крепле ния и подачи расходуемогo электро

ДЯ,,ля достижения этой цели электрод, выполненный в виде незамкнуToI о кольца установлен одним конп:-м над кристалли. атором, а Ip ò;. Hì — в злек-"роцодержателе, .:--отооь и выполнен в виде поворо ного

РЫЧНГа И СОЕДИНЕН Г ВРаЩаЮЩ;.;-Мг и валом ме "; iiii3ÿÿ псц ".чи Iipiгчем ось

BPi ЩЕНИЯ ВаЛа -ТсЫ. .ОВЛЕНа OO(Но с центро",:кольчь электр оца,,1а;-в-;=:. l изобр ñcil общий вид узла креп;ения = .подачи .=;-асхОдуемого эляктвоца . нз iiJI Г - " ГО же - зи Гг

ЗаМКН гтС,„КОЛЬца (Д " ГИ ОКРУж3OCTÍ), его дчин: составляет 3/4 полного кольца. Оцин коне.:.-;, электрода закрепЛЕ,.: В ЭЛЕКТродОг;Ержаталг 2 КОТОВЫй

В -ВОЮ ; ;съРЕД=, Ос!-!И; †:»- r т ОИЗОНтапьным валом > у таповленным в

iIoI!IIII-. HH3Ixp 4 а гг- ггой — в-„г."огцут чере" отверстие с вакуумн:.1м угчотнеНИЕМ 5 В КОРПУСЕ г;ЕЧ;--:, 6.

Другой конец электрода -=".cIIoëozc„i над кристалл- зат ром 7 „поддон Я Ko Too oi o ус; "..-.Овлен в верх

НЕР ИСХОДНОМ П ЛО)

Узел работает следующим образом, По мере расплавления электрода 1 (электрической дугой или косвенным нагревом) электрододержатель 2 поворачивается на валу 3 в сторону кристаллизатора 7, поддон 8 которого опускается и вытягивает затвердевший слиток. Вал вращается в подшипнике 4, установленном в корпусе 6, а привод, осуществляющий поворот, присоединен с концу вала 3, проходящего через вакуумное уплотнение 5.

Условия работы вакуумного уплотнения облегчены, так как в нем постоянно вращается один и тот же участок вала, а не проходит длинный шток электрододержателя.

В случае дуговой плавки ток подводится к электроду как скользящими контактами, так и с помощью длинных гибких шлангов.

Взамен кристаллизатора с вытяжкой слн .ка можно установить кристаллиза;;ор в виде кольцевого желоба и, вращая его,, приготовлять электроды для последующих переплавов (чтобы с их помощью выровнить сОстав слитка). В этОМ слу чае B кристаллизатор с вытяжкой слитка делается последний переплав.

В предложенной конструкции отпадает ".åîáõîäèìîñòü иметь направляюшне для фиксации поступательного движения электрододержателя. длина электрододержателя сTàновится меньше длины электрода (длина электрододержателя равна примерно радиусу вращения системы. а длина электрода — 3/4 длины

o:. "ãæíocTê с этим радиусом, т.е. лина электрода равна

3 —, 2л Я =- 7, Г и -+,5 Я

Где Р - длина электрододержателя или радиус вращения электр Ода о

Следовательно, при той же высоте

:.те .-н в ней можно разместить значительно более крупный электрод за

"= ет ликвидации направляющих и "свертывания" электрода в дугу.

Упрощается устройство привода,так как отпадает необходимость превращения вращательного его движения в .поступательное движение электрода и улучшаются условия работы вакуумного

828940

Корректор С ° Черни

Техред М. Наде

Редактор О. Филиппова

Тираж 794 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 5720/1

Филиал ППП "Патент, г. Ужгород, ул. Проектная,4 уплотнения. Облегчаются условия изме нения скорости подачи электрода или направления его движения, особенно в начальной стадии плавки, когда электрод имеет максимальный вес, а инерционность системы является максимальной, так как различные участки электрода, близкого по форме к кольцу, уравновешивают друг друга.

В зависимости от веса плавки и характера компонентов расплавляемых металлов, из которых состоит электрод, последний можно готовить разнообразными способами, например, отливкой в горизонтальный кристаллизатор с кольцевой полостью (для последующих переплавов, особенно в случае электрошлакового переплава); засыпкой металлических порошков в предварительно согнутую по шаблону трубу или выгибанием электрода из

5 прямой трубы, но уже после ее засыпки, сваркой иэ отдельных прямолинейных участков; прессованием из порошков, методами металлокерамики.

Предлагаемое устройство испытывалось при отливке слитков из стали и титана. Отливались слитки диаметром 40-80 и длиной 150-170 мм. Слитки ймеют хорошую поверхность, внутренних литейных дефектов у них не

1 было. Электроды выгибались из прутков, которые затем связывали в пу чок,