Устройство для получения порошковэлектроимпульсным распылением расплавов

Иллюстрации

Показать всеРеферат

ОО ИСАНИ Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii)829199

Союз Советски к

Социалистическии

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 22.05.79 (21) 2762600/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) М;К .

- В 05 В 7/06//

В 22 F9/14

Гееударстееииый кемитет

СССР (53) УДК 621.762. .224 (088.8) Опубликовано 15.05.81. Бюллетень № 18

Дата опубликования описания 25.05.81 лв делам изебретеиий и еткрмтий

В. Г. Гордон, Г. А. Кассир, А. И. Романов, Э. Г. Сп

Е. М. Темников и P. Т. Янушкевич (72) Авторы изобретения

t й, f

Институт высоких температур АН СССР - - ""А -,.::: 1 (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ

ЭЛЕКТРОИМПУЛЬСНЫМ РАСПЫЛЕНИЕМ РАСПЛАВОВ

Изобретение относится к порошковой металлургии, в частности к устройствам для получения порошков электроимпульсным распылением расплавов.

Известно устройство для получения порошков электроимпульсным распылением исходного материала, включающее корпус, заполненный водой, и поЛые электроды для подачи измельчаемого материала в межэлектродный промежуток 11) .

Недостатком данного устройства является низкая стойкость электродов, что сопровождается снижением производительности процесса распыления.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для получения порошков электроимпульсным распылением

- расплавов, включающее корпус, электроды, форсунку и источник тока, при этом форсунка является одним из электродов и выполнена из жаропрочного металла или сплава (1).

Недостатком данного устройства является низкая эксплуатационная надежность, обусловленная малой стойкостью форсунокэлектродов.

Цель изобретения — повышение эксплуатационной надежности.

Для достижения указанной цели форсунка выполнена из кермета RC 0@-хром, где R — редкоземельный элемент или иттрий, при этом содержание хрома в кермете составляет 10 — 90%, а отношение диаметра критического сечения сопла форсунки к ее внешнему диаметру равно 0,11 — 0,25.

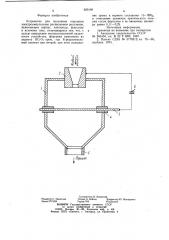

На чертеже схематически показан предпочтительный вариант выполнения предла о гаемого устройства.

Устройство для получения порошков включает корпус 1, форсунку-электрод 2, электрод 3, изоляторы 4, выпускной патрубок 5 и источник 6 тока, выполненный в виде батареи конденсаторов, соединенных с

15 электродами 2 и 3.

При этом форсунка-электрод выполнена из кермета RCrO -хром, где К вЂ” редкоземельный элемент или иттрий, причем содержание хрома в керкете составляет 10 — 90%, а отношение диаметра критического сечения сопла форсунки к ее внешнему диаметру равно 0,11 — 0,25. В случае, когда отношение диаметров превышает 0,25, толщина стенок форсункя в критическом сечении яв829!99

2200 до 2000 металлический хром-40

2150 до 1500

Хромит неодима-70 кром-3 О

1 5

2100 до 1800

2100 до 1800

2100 до 1800

Хромит эрбия -30, хром-7 О

2100 до 1800

2100 до 1800

Хромит иттрия-60, хром-40

2200 до 1800

Хромит лантана-10, хром-90

2000 до 1800 ляется недостаточной, в результате чего происходит разрушение форсунки под импульсным давлением жидкого мталла. При отношении диаметров менее 0,11 толщина стенок форсунки превысит критическую величину, что может привести к эрозии форсунки в результате перегрева.

Устройство работает следующим образом.

На электроды 2 и 3 подают напряжение от источника 6. В форсунку сливают расплав распыляемого металла. При перемещении расплава от форсунки-электрода 2 к электроду 3 происходит замыкание цепи разряда конденсаторной батареи. Импульсный ток разряда воздействует на струю расплава, находящуюся в межэлектродном промежутке, диспергируют ее на капли, которые перемещаются к стенкам корпуса. При перемещении в сжимаемой среде, например в газе-охладителе, капли затвердевают и превращаются в порошок, который удаляют из камеры распылен! я через выпускной патрубок 5. "

Хромит лантана-60 20

Хромит самария-80 10 хром-2 О

Хромит гадолиния, -50, хром-50 25

Хромит диспрозия- 30

4 О, хром-6 О

Хромит иттербия-20, 40 хром-80

В таблице приведены данные по стойкости к окислению и термостойкости форсунок, изготовленных из керметов различного химического состава. При этом стойкость к окислению определена как величина привеса при нагреве на воздухе в течение !О ч при !

400 С, а термостойкость — как количество импульсов электрического разряда до разрушения форсунки (при энергии единичного импульса, равной 66 кдж).

При содержании хрома, превышающем

90%, кермет является недостаточно стойким к воздействию расплавленного металла, а также к высокотемпературному окислению.

При содержании хрома менее 10 кермет обладает высокой пористостью и низкой теплопроводностью, что приводит к снижению термостойкости.

Таким образом, применение форсунокэлектродов из кермета RCrO<-хром позволяет повысить экоплуатационную надежность устройства для получения порошков.

Формула изобретения

Пюроа ок

Составитель И. Киянский

Редактор С. Тимохина Техред А. Бойкас Корректор Ю. Макаренко

Заказ 2774/24 Тираж 762 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, K — 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г. Ужгород, ул. Проектная, 4

Устройство для получения порошков электроимпульсным распылением расплавов, включающее корпус, электроды, форсунку и источник тока, отличающееся тем, что, с целью повышения эксплуатационной надежности устройства, форсунка выполнена из кермета RCrO>-хром, — где R-редкоземельный элемент или иттрий, при этом содержа829199 ние хрома в кермете составляет 10 — 90 /а, а отношение диаметра критического сече,ния сопла форсунки к ее внешнему диамет ру равно 0,11 — 0,25. . Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 263404, кл. В 22 F 9/00, 1967.

2. Патент США № 3770212, кл. 75 — 05, опублик. 1974.