Способ подготовки заготовки для пильгернойпрокатки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсккк

Социалксткческик

Реслублкк (i i)829224 (61) Дополнительное к авт. свид-ву— (22) Заявлено 26.04.79 (21) 2759071/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 21 В 19/00

В 21 В 21/00

Гесударстиеиимй кемитет (53) УДК 621.771..02 (088.8) Опубликовано 15.05.81. Бюллетень № 18

Дата опубликования описания 25.05.81 по аеиам иэабретений и йткрьпий

В. M. Друян, Г. А. Есаулов, Г. Н. Кущинский, Ю. и В. В. Кириченко (72) Авторы изобретения

Днепропетровский ордена Трудового Красного Зн металлургический институт (71) Заявитель (54) СПОСОБ ПОДГОТОВКИ ЗАГОТОВКИ

ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ

Изобретение относится к производству горячекатаных бесшовных труб, а именно к способам подготовки трубной заготовки под прокатку на пилигримовых станах.

Известен способ подготовки заготовки для пильгерной прокатки, включающий вве.дение оправки в полую заготовку и деформацию концевого участка заготовки холостыми роликами, установленными на столе прошивного стана (1) .

Недостаток такого способа заключается в значительной межочаговой деформации заготовки, ухудшающей ее качество, а также в затруднении обслуживания стана, у которого выходная сторона закрыта станиной с холостыми валками.

Наиболее близким по технической сущности к предлагаемому является способ подготовки заготовки для пильгерной прокатки, включающий деформацию переднего участка заготовки на оправке валками, имеющими пережим и развернутыми на угол подачи (2).

Недостатком данного способа является то, что в нем необходима операция разведения валков для выдачи заготовок с подготовленными под пильгерную прокатку передними концами, что приводит к увеличению

2 длительности вспомогательных операций и уменьшению производительности процесса.

Цель изобретения — повышение производительности процесса.

Поставленная цель достигается согласно способу подготовки заготовки для пильгерной прокатки; включающему деформацию переднего участка заготовки на оправке валками, имеющими пережим и развернутыми на угол подачи, причем деформацию производят с уменьшением угла подачи валков до тО нуля с момента соприкосновения с ними торца заготовки до его подхода к пережиму валков, а затем осуществляют калибровку с изменением направления угла подачи на противоположное и увеличением его на

2 — 10 .

15 Предлагаемый способ позволяет повысить производительность процесса подготовки заготовки за счет совмещения выдачи заготовки из стана с калибровкой переднего участка заготовки, осуществленной с повышенным углом подачи валков.

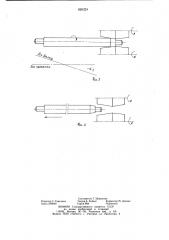

На фиг. 1 схематически показана операция зарядки оправки в полую цилиндрическую заготовку, на фиг. 2 — заострение концевого участка заготовки валками, пони деформации заготовки величину угла подачи4 уменьшают в указанных пределах.

По окончании процесса калибровки заготовку с оправкой выдают на переднюю сторону стана за счет изменения угла подачи на противоположный. На этом процесс подготовки заготовки под пильгерную прокатку заканчивается.

Заготовку с подготовленным концевым участком используют на пилигримовых станах.

В результате применения предлагаемого способа достигается снижение концевой обрези на 5 — 10% и повышение производительности установки на 0,4 — 0,6%.

Формула изобретения

Способ подготовки заготовки для пильгерной прокатки, включающий деформацию переднего участка полой заготовки на оправке валками, имеющими пережим и развернутыми на угол подачи, отличающийся тем, что, с целью повышения производительности процесса, деформацию производят с уменьшением угла подачи валков до нуля с момента соприкосновения с ними торца

25 заготовки до его подхода к пережиму валков, а затем осуществляют калибровку с изменением направления угла подачи на противоположное и увеличением его на 2 — 10 .

Источники информации, зо принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 169094, кл. В 21 В 19/04, 1964.

2. Патент ФРГ № 843535, кл. 7а 19/00, 1952.

829224 вернутыми на углы подачи 4 на фиг. 3— калибровка концевого участка валками, развернутыми на угльг подачи 4 и на фиг. 4— выдача заготовки с оправкой на переднюю сторону стана.

Способ осуществляется следующим образом.

Полую заготовку 1 деформируют на цилиндрической оправке 2 валками, имеющими пережим и установленными на угол подачи/,. С момента соприкосновения торца заготовки с валками уменьшают угол подачи так, что при подходе торца и пережиму валков угол подачи становится равным нулю.

Затем изменяют угол подачи на противоположный по знаку (— 4 ) и дополнительно деформируют передний участок заготовки по диаметру. Величина угла подачи валков в процессе калибровки переднего участка на 2 — 10 больше угла подачи в процессе деформации. Выбор пределов увеличения угла подачи валков в процессе калибровки обусловлен следующим.

Уменьшение величины©<(g)+2 приводит к снижению производительности подготовки заготовки в результате уменьшения скорости выдачи заготовки из стана.

Увеличение величины(АД К) г10 приводит к уменьшению циклов деформации заготовки в валках, что не позволяет осуществить плотную посадку металла на оправку на участке деформации переднего участка в результате остаточного искажения формы

его поперечного сечения.

Выбор конкретного значения угла подачи ю(,зависит от отношения диаметра и стенки трубы и заготовки, степени деформации ее переднего участка. С увеличением степе0Gb

829224

Ос

Put..3

Составитель Т. Широкова

Редактор С. Тимохина Техред А. Бойкас Корректор М. Демчик

Заказ 3598/69 Тираж 888 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, ж — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4