Способ периодичной прокатки труб

Иллюстрации

Показать всеРеферат

Соеэ Советсиик

Социапистичесиик

Республик

О Il И С А Н И Е1 829227

И ЗОВРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1: (6l ) Дополнительное к авт. саид-ву

3 ° з (22)Заявлено28.04.79 (2)) 2759872/22-02 {5) )Щ ул с присоединением заявки М

В 2l B 2l/00

) (23) Приоритет

Опубликовано 15.05.83.. Бюллетень Ю18 (g3) @ (, 62 (..774.36

Дата опубликования описания LS 05.8 : (088 8}

Ввударатввниый квннтвт

СССР ио двяан нзобретеннй н втврытнй

r А Карпов. Ю. r ? Уля. Л ? . Карпов ): .. и В. B. Кириченко "» (72) Авторы изобретения

Днепропетровский, ордена Трудового Красного Знамени металлургический институт (73) Заявитель (54} СПОСОБ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ

Изобретение относится к трубопрокат ному производству, а именно к способам периодической прокатки труб, в том числе к труднодеформируемых, с использованием удлиненных цилиндрических опра- воке

Известен способ прокатки труб на станах периодическоГо действия с использованием удлиненных оправок постоянного по длине их рабочей части попереч14 ного сечения — тптлиндрических Я.

Однако в таких способах большие удельные давления в очаге деформации .и сильный разогрев рабочего инструмента приводит к тому, что оправка в пропессе прокатки работает в режиме интенсивного наравномерного по длине ее рабочей части термомеханического нагружения, что ° является причиной частых поломок оправок в критическом сечении. Это снижает. производительность станов эа счет увеличения времени простоев для замены оправок, повышает расход рабочего инструмента.

Наиболее близок к предлагаемому способ периодической прокатки труб, обеспечивающий повышение производи- тельности и снижающий поломки оправки.

Способ заключается в порционной подаче металла в зону деформации, деформапии заготовки вс звратно-поступательно перемещаемыми валками на длинной цилиндрической оправке, закрепленной в патроне заготовки и равномерно перемещаемой в направлении подачи заготовки, одновременно с подачей и поворотом трубы (2).

Недостаток этого способа состоит в том, что задний конец предыдущей заготовки проталкивается передним торцом последующей, т.е. прокатка труб происходит встык, что приводит к растрескованщо коннов труб. Кроме того, возврат оправки в исходное положение после прокатки всей заготовси удлиняет время процесса деформацшт.

9227

10

20

35

3 82

Цель изобретения — предотвращение

Ф растрескивания труб и стабилизации

° теплового режима прокатки.

Поставленная цель достигается тем, что согласно способу периодической прокатки труб, включающему порционную подачу металла в зону деформации, деформацию удерживаемой от осевого перемещения заготовки возвратно-поступательно перемещаемыми валками на цилиндрической оправке, равномерное осевое перемещение оправки в момент подачи каждой порции металла, осевое перемещение оправки, до момента, предшествующего деформации заднего конца заготовки, осуществляют в направлении против хода прокатки, а с момента подачи металла заднего конца заготовки — в направлении хода проката.

Перемещение оправки при подаче каждой порции металла в направлении против хода прокатки при подаче каждой порции металла создает возможность равномерного распределения нагрузок по длине рабочей части оправки и стабилизирует ее тепловой режим, а перемещение оправки при прокатхе конца заготовки позволяет исключить стыковку труб, а тем самым и растрескивание их концов.

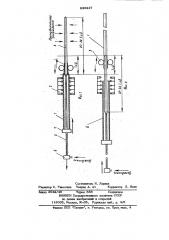

На фиг. 1 представлена схема осуществления процесса прокатки при положении оправки в начале процесса; на фиг. 2 — то же, при положении оправки перед деформацией заднего конца заготовки

Способ осуществляется следующим образом.

Трубная заготовка l, предварительно нагретая индуктором 2, порциями металла подается в зону деформации, образованную пил .гримовыми валками или роликами рабочей клети 3 и деформируется ими на цилйндрической оправке 4, закрепленной посредством непрерывно охлаждаемого полого стержня 5,.в патроне 6 стержня.

Ллина оправки составляет (2,5-8,0) С>, где 6 -- длина зоны. деформации.

В и ачальный момент процесса (фиг.Ц оправха 4 выдвинута за зону деформации по ходу прокатки и в зоне валков находитс:,я ее первый рабочий участок, на котором начинают формирование рабочего конуса заготовки. При этом перемещением патрона 7 заготовки осуществляют цик» лическую подачу очередной порции ме талла заготовки в ручьи валков, со:-вершающих непрерывное возвратно-поступательное движение. Подачу осуществляют, 4 когда рабочий конус заготовки освобождается от контакта с валками. После окончательного формирования рабочего конуса и перехода процесса в установив- шийся режим, одновременно с подачей каждой порции металла, т.е. в каждый цикл деформирования перемещением патро- на 6 стержня осуществляют равномерное на дозированную величину перемещение оправки в направлении против хода прокатхи, т.е. в направлении, противоположном выходу готовой трубы.

Таким образом, в каждом цикле деформирования в зоне деформации находится новый рабочий участок оправки.

При этом осуществляют принудительное охлаждение переднего конца оправки до момента ее полного покрытия готовой трубой, после чего охлаждение, прекращается. К этому моменту часть отработавших в зоне деформации участков оправки выходит в зону принудительного охлаждения внутри заготовки, где начинается интенсивный отвод тепла от участков оправхи, не контактирующих с нагретой заготовкой через охлаждаемый стержень 5.

Величину разового перемещения оправки подбирают таким образом, чтобы к моменту прокатки заднего конца заготовхи в зоне рабочих валков находился участок оправки 0 yq, . Протяженность заднего конца заготовки принимается равной сумме длин рабочего конуса и непродеформированного участка заготовки длиной 0,3-0,5 протяженности рабочего конуса.

Процесс прохатки с отводом оправки или с перемещением ее против хода прохатки осуществляют до момента, предшествующего деформации заготовки заднего конца, т.е. до момента подачи металла заготовки в зону деформации

С момента, предшествующего прокатке заднего конца (фиг.2), когда очередная заготовка, 8, зажатая в патроне 7, уже нагревается в индукторе 2, обратным ходом патрона 6 стержня оправку с накатанной на нее трубой начинают пере мешать по ходу прокатки на дозированную величину подачи, имевшей место при установившемся процессе. Периодическая подача заготовки в очаг деформации при прокатке заднего конца осуществляется за счет сил контахтного трения между оправкой и докатываемым участком заготовки. Осевое перемещение оправки относительно заготовки отсутствует. Пат5 829227 6 ро ом заготовка при этом уже не уды- ки равномерно перераспределить механиком 7 живается из-qa невозможности захвата ческие нагрузки по длине оправки и заднего конца. заготовки в цредалах зоны уменьшить износ последней. деформации, и идет процесс бесстыковочной прокатки труб.

П осле деформации заднего конца про- Ф о р м у л а и з о б р е т е н и я

:. цесс прекращается и оправку возвращают в исходное положение (фиг. 1). Способ периодической прокатки труб, П включающий порционную подачу металла р и M е р . Прокатываются трубы 10 в зону деформации, деформацию удерна стане ХПТР«Ю-30а из стали- живаемой от осевого перемещения загоWl8 i0. X уб (40 рубы (40 шт.) прокатывают- товки возвратно-поступательного перемеся по маршруту 2l,5õ0,35 20,4х0,2 щаемыми валками на цилиндрической с предварительным нагревом заготовки оправке, равномерное осевое перемещедо на удлиненной цилиндрической 15 ние оправки в момент подачи каждой о 350 С оправке 6, р 750 мм из IXl5. Be . порции металла, о т л н ч а ю щ и йличина подачи составляет 4,2 мм, вели- с я тем, что, с целью предотвращения чина дозированного перемещения (отвода) растрескивания труб и стабилизации тепоправки за каждый двойной ход - l,2 мм, лового режима прокатки, осевое переа при подаче заднего конца — 4,2 мм за 2о мещение оправки осуществляют до моменкаждый двойной ход . За очагом деформа та, предшествующего деформации заднего ции участки оправки охлаждаются эмуль- конца заготовки, в направлении против сией. перед очагом деформации обдуваются хода прокатки, а с момента подачи мевоздухом. Вся партия труб прокатывает- талла заднего конца заготовки в направся Ra: одной оправке, без остановок ста 25 ленни хода прокатки. на для ее охлаждения вне очага дефор- . Источники информации, мапли. принятые во внимание при экспертизе

l. Авторское свидетельство СССР

Предложенный способ позволяет осу- P4 378267, кл. В 21 B.2l/00, 1971. ществить бесстыковочную прокатку труб, 30 2. Патент США % 4090386,,стабилизировать тепловой режим прокат- кл. 72-208, l978.

829227

Составитель Н. Ларина

Редактор С. Тимохина Техред А; Ач . Корректор Л. Иван.

Заказ 3042/40. Тираж 888 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

1l303S, Москва, Ж-35, Раушскаа наб., д. 4/5

Филиал ППП Патент, r Ужгород, ул. Пров..тная, 4