Упорный стержень косовалкового стана

Иллюстрации

Показать всеРеферат

ОПHCA HE

< 1 829229

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22} Заявлено 060879 (23) 2805188/22-02 Ф)М

В 21 В 25/02 с присоединением заявки ¹

Государствеииый комитет

СССР ио делам изобретений и открытий (23) Приоритет (53) УДК 621, 771. 28. ,002 ° 52 (088, 8) Опубликовано 15,0581. Бюллетень Н9 18

Дата опубликования описания 159581 (72) Автор изобретемия

Ж.Я.Ротенберг!

„

Уральский научно-исследовательский институт трубной, ! промышленности (71) Заявитель (54) УПОРНЫЯ СТЕРЖЕНЬ КОСОВАЛКОВОГО СТАНА

Изобретение относится к трубопрокатному производству и может быть использовано для улучшения качества труб при прокатке в косовалковых станах с короткой оправкой.

Известно устройство для установки оправки, включающее неподвижный стержень, соединенный с ним наконечник, несущий оправку и упорный подшипник, установленный в передней части стержня (i)

Недостатком такого устройства является сложность его конструктивного выполнения и невозможность обеспечения возвратно-поступательного переме- 1з щения оправки в процессе прокатки.

Наиболее близким по технической сущности к предлагаемому является упорный стержень косовалкового стана, включающий оправку, устаноьленный в ее торцовом гнезде наконечник, имеющий хвостовик, .и несущий его полый стержень с полостью под хвостовик и центральным каналом (2).

Недостатком известного устройства является невозможность осуществления возвратно-поступательного перемещения. оправки, в результате которого происходит периодическое уплотнение металла перед носком оправки.

Цель изобретения — снижение налипания металла на оправку, путем ее возвратно-поступательного перемещения в процессе прокатки.

Поставленная цель достигается тем, что в упорном стержне косовалкового стана, включающем оправку, установленный в ее торцовом гнезде наконечник, имеющий хвостовик, и несущий его полый стержень с полостью под хвостовых и с центральным каналом, дно полости стержня снабжено радиальными, расположенчыми через равные промежутки выступами, а торец хвостс вика наконечника выполнен с волнообразным профилем, при этом центральный канал стержня соединен со смазывающе-охлаждающей системой и на его границе с полостью размещен обратный клапан.

Предлагаемое устройство позволяет улучшить условия вторичного захвата заготовки за счет демпфирования ударной нагрузки на стержень и обеспечить перемещение оправки с усилием подпора, создаваемого давлением смазывающеохлаждающей жидкости в полость стержня,. а также за счет подачи смазки в очаг деформации. Все это уменьшает поперечную разностенность переднего

829229

20

35 конца прокатываемых труб, позволяет повысить обжатие перед носком оправки, что особенно важно при прошивке заготовок из малопластичных, труднодеформируемых марок стали и сплавов.

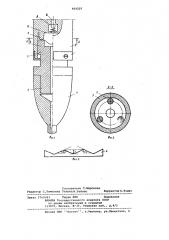

На фиг.1 схематически изображено предлагаемое устройство, общий виду на фиг.2 — разрез А-A на фиг.1; на фиг.З - развертка волнообразного торца хвостовика.

Упорный тержень косовалкового стана, включает оправку 1, установленный в торцовом гнезде наконечник

2, имеющий хвостовик 3, торец, 4 которого имеет волнообразный профиль, и несущий его полый стержень 5, в дне б полости которого выполнены радиальные, расположенные через равные промежутки выступы 7, а в центральном канале 8 на его границе с полостью размещен обратный клапан 9, канал стержня соединен со смазывающе-охлаждающей системой.

Работа упорного стержня осуществляется следующим образом.

Перед прокаткой заготовки подают под давлением смазывающе-охлаждающую жидкость из магистрали низкого давления через центральный канал 8 и обратный клапан 9 в полость стержня

5 и происходит выдвижение наконечника 2 с оправкой 1 до упора хвостовика 3 в стенку стержня. При этом торец 4 хвостовика выходит иэ контакта с выступами 7 в дне полости стерж« ня 5 °

Процесс вторичного захвата заготовки при прошивке осуществляют на выдвинутой вперед оправке. Под действием прокатываемой заготовки оправна 1 и наконечник 2, на который она жестко посажена, перемещаются в осевом направлении по ходу прокатки, при этом оправка свободно вращается, обратный клапан 9 запирается, в полости стержня 5 возрастает давление смаэывающе-охлаждающей жидкости, в результате чего смазка через полость наконечника 2 и оправки 1 вытесняется в очаг деформации.

Осевое перемещение по ходу прокатки наконечника с оправкой происходит до упора впадины профильной поверхности торца 4 в выступы 7. В дальнейшем прошиваемая заготовка эа счет сил трения, действующих на контактной поверхности с оправкой, передает вращающийся момент на наконечник 2. Под действием этого момента происходит проворачивание торца 4 относительно неподвижных выступов 7 и, поскольку контакт торца с выступами осуществляется по восходящей части профильной поверхности торца, то наконечник с оправкой перемещается ь осевом направлении вперед, т.е. против хода прокатки. Процесс прошивки при этом протекает на приторможенной оправке, в результате чего снижается осевое усилие, действующее со стороны прошиваемой заготовки на оправку и улучшаются условия для подачи наконечника-с оправкой вперед. При перемещении наконечника вперед обратный клапан 9 открывают и смазывающе-охлаждающая жидкость заполняет полость стержня

5, При подаче оправки вперед проис ходит уплотнение металла перед носком оправки и создается схема напряженного состояния с осевым сжимающим усилием, что препятствует возникновению и распространению трещин, вызы.вающих появление внутренних плен.

При контакте выступа 7 с торцом

4 хвостовика 3 по нисходящей части профильной поверхности оправка под действием сил со стороны заготовки перемещается по ходу прокатки, скорость вращения ее возрастает ° При этом скольжение металла, а также мощность сил трения на контакте с оправкой уменьшается, что, в свою очередь, приводит к уменьшению износа оправки. Связанный с оправкой наконечник также перемещается назад, выдавливая смазывающе-охлаждающую жидкость в очаг деформации. Подача смазки в очаг деформации в процессе прошивки приводит к улучшению условий деформации металла, к повышению стойкости оправох, и, в целом, к улучшению качества прокатываемых труб.

Для предотвращения перекоса хвостовика 3 в полости стержня 5 количество выступов 7 в дне полости стержня должно быть ие меньше трех. С ростом числа выступов увеличивается частота возвратно-поступательного

40 движения наконечника с оправкой при сохранении угла подъема восходящей ветви профильной поверхности торца.

Однако при этом уменьшается величина хода оправки при возвратнс-посту45 пательном движении, которая определяется глубиной впадины профиля торца 4. Выбор оптимального количества выступов 7 определяется условиями

-процесса в конкретном косовалковом стане. Для удобства замены при износе выступы могут быть выполнены в виде шпилек, вставленных в соответ" ствующие отверстия на дне полости стержня 5. Торец 4 хвостовика 3 может быть выполнен на отдельной втулке, 55,посаженной жестко. на хвостовик 3 наконечника 2, например при помощи прессовой насадки, Периодичность профиля торца выбирают кратной количеству выступов.

40 При этом профиль может быть симметричным или асимметричным, когда угол подъема восходящей ветви прс филя не равен углу спада нисходящей ветви.

Профиль развертки торца может быть

65 образован прямыми или кривыми линия829229 ми, сопряженными по вершинам и впадийам, а также различными периодическими кривыми, например синусоидой.

Величина угла подъема ограничивается соотношением крутящего момента с осевым усилием, действующих на контактной поверхности прокатываемого металла с оправкой. Для обеспечения контакта между торцом и выступами при коде назад величину угла спада нисходящей ветви выбирают меньше 1О значения усредненного по очагу де« формации угла подачи металла. При этом, если сни равны между собой,то оправка при ходе назад вращается с естественной скоростью вращения, а если меньше, то скорость вращения . оправки увеличивается.

Предложенный упорный стержань ко- . совалковогс стана обеспечивает возвратно-поступательное перемещение оправки за счет энергии очага деформации и не требует установки дополнительного привода. Кроме того, для подачи смазки в очаг деформации создается высокое давление эа счет осевого усилия прошивки, что позволяет 75 отказаться от сложной в конструктивном исполнении магистрали высокого давления. формула изобретения

Упорный стержень косовалкового стана, включающий оправку, установленный в ее торцовом гнезде наконечник, имеющий хвостовик, и несущий его полый стержень с полостью под хвостовик и с центральным каналом, о т л ич а ю шийся тем, что, с целью снижения налигания металла на оправку, путем ее возвратно-поступательного перемещения в процессе прокатки, дно полости стержня выполнено с радиальными> расположенными через рав" ные промежутки выступами, а.торец, хвостовика наконечника выполнен с волнообразным профилем, при этом центральный канал стержня соединен со смазывающе-охлаждающей системой и на его границе с полостью размещен обратный клапан.

Источники информации, принятые во внимание нри экспертизе

1. Авторское свидетельство СССР в 557833 кл. В 21 В 25/02, 1977.

2. Авторское свидетельство СССР

В 586937, кл. В 21 В 25/02, 1978, Составитель Т.Широкова

Редактор С.Тимохина Техред М.Рейвес Корректор Е. Рошко

Заказ 3769/83 Тираж 888 Подписное вНИИПИ Государственного комитета СССР по делам изобретений и сткрытий

113035, москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, г.ужгород, ул.Проектная, 4