Способ охлаждения прокатных валков

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗЬБРЕТЕН ИЯ

К AITOPCNOMY СВИДНИЛЬСтВЮ

Союз Советских

Социалистических республик

<и1 829231 (6l ) Дополнительное к аат. саид-ву (22) Заявлено 15.06.79 (2l ) 2778598/22-02 (Sl)M. Кл.

B 21 В 27/10 с присоединением заявки М—

Гевударвтванный каинтвт

СССР ао делам «зввретвннй и аткритий (23 ) П риоригет—

ОпУбликовано 15.05.81 Бюллетень Pk 18 (53) УДК 621.771.23 (088.8) Дата опубликования описания 1б.05.81

В. А. Ботштейн,. А.Л. Каневский, . Цзян Ыао-Цзя т(ЯНР), А. Д. Белянский, 3. П. Каретный, О. В. Заключи, С. М. Сaфарiяитт. и М. Д. Лаптев

11 )

Всесоюзный научно-исследовательский и проектный ститут.тто-очистке технологических газов, сточных вод и использованию аторичиьщэ1тергорвсурсо заво им. В. И. Ле а (72) Авторы изобретения (71) Заявители (54) СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ

Изобретение относится к металлургии, в частности к прокатному производству.

Известен способ подачи охладителя на поверхности прокатных валков, в котором в качестве охладителей применены вращающиеся пустотелые цилиндры, снабженные отверстиями для охлаждающей житпсости, с целью подачи последней через проницаемую оболочку на поверхность валков.

Недостатком данного способа является то, что площаць охлаждения представляет собой узкую зону контакта охлаждающего ролика и валка, что не обеспечивает требуемого теплосъема; Кроме того, охлаждение, осуществляемое на малом участке окружности валка, приводит к возникновению термических напрят5 женнй в поверхностных слоях валка.

Известен также способ охлаждения прокатных валков, заключающийся в подаче охладителя по касательной к поверхности валка.

Недостатки этого способа — низкая эфЮ фективность охлаждения, так как зона эффективного теплосъема незначительна (охлацйтель подается на прямую — образующую валка;

2 это приводит к увеличению температуры и ее градиента по окружности валка, что снижает стойкость валков); неэффективное исполь зование охладителя, так как он контактирует с валком только по одной примой и отражается от поверхности валков, не снимая тепла; большая. плотность орошения, что ведет к неэффективному использованию охладителя.

Цель изобретения — повышение эксплуата-. ционной стойкости валков и сокращение расхода охладителя.

Поставленная цель досптгается тем, что охлвдитель подают на поверхность валка с углом обхвата его окружности, соответствую.. щим центральному углу 80-150 и плотностью орошения 50 — 250 м /м ч.

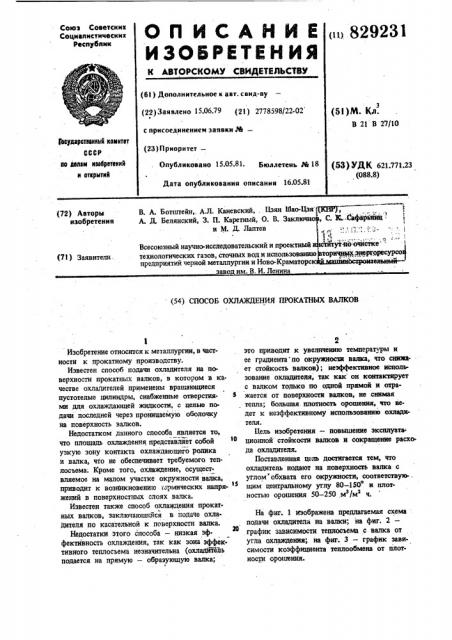

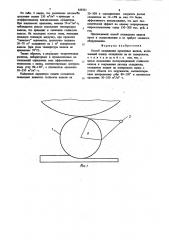

На фиг. 1 изображена предлагаемая схема подачи охладителя на валки; на фиг. 2— график зависимости теплосъема с валка от угла охлаждении; на фиг. 3 — график зависимости коэффициента теплообмена от плотности орошения.

Т

Таблица 1

95 мын

3,9

3,7

3,5

72

3,2

70 о7

100

3,1

3,0

110

3,0

2,8

120

2,6

130

2,5

2,4

150

2,4

160

3 82923

На поверхность валка 1 из коллектора 2 подается охладитель так, что обеспечивается зона эффективного охлаждения, соответствующая центральному утлу Ч . Плотность орошения Я, определяется количеством охла5 дителя, подаваемого на единицу площади поверхности прокатного валка в единицу времени.

В процессе работы стана валки различных клетей имеют неодинаковые тепловые нагрузки, которые, изменяются в процессе про- " 0 катки в зависимости от сортамента прокатываемых полос, скорости прокатки и др. Поэтому для обеспечения необходимого теплосъема необходимо изменять в соответствующем диапазоне угол Ч и плотность орошения Сь.

Теплосъем характеризуется относительной температурой 8 (фиг. 2), которая показывает насколько средняя температура поверхности валка близка к температуре охладителя, т.е. насколько эффективно охлаждение макс Т

Т

Я

1 Т мсiкс ox, где 1м, с- максимальная температура поверхности валка; — средняя температура поверхности валка;

То — температура охладителя.

Иэ данных на фиг. 2 следует, что увеличение угла охлаждения до 150 С не обеспечивает его существенного увеличения. При углах охлаждения, меньших 80 С, теплосъем резко уменьшается. Таким образом, результаты расчетов показывают, что теплосъем эффективен в зоне валка, соответствующей центральному у лу 80-150 С.

Промышленные исследования процессов охлаждения валков проводят на стане 2000 НЛМЗ.

Охлаждение валков осуществляется с помощью щелевого коллектора, установленного со стороны выхода металла из очага деформации.

Значения углов относительно линии центров устанавливают путем перемещения щелевого коллектора вокруг оси валка и перекрытия щелей, а плотность орошения регулируют путем изменения давления охладителя. Для обоснования диапазона изменяют зону эффективного теплосъема. Результаты эксперимента представлены в табл. 1 (плотность орошения остается постоянной — 150 м /м ч).

829231

Продолжение табл. 1.

170

2,4

180

2,4

Угол охлаждения С, плотность орошения

800 и /м ч

Известный

157

Таблица 2

4,2

3,3

3,0

50.69

67

2,8

110

2,6

2,4

61

150

2,3

4 () 190

210

2,2

2,0

56

250

51

19

1,8

290

50 . 50

1,8

1,7

310

Известно, что нежелательно повышать температуру валков выше 70 — 72 С, поэтому исхо. дя as данных табл. 1, минимальным выбирают центральный угол 80 С, а максимальным

150 С, так как дальнейшее увеличение угла 2î не ведет к повышению стойкости валков.

Таким образом, результаты промышленного эксперимента хорошо согласуются с Резуль татами теоретических расчетов, зоны эффективного теплосьема выбирают соответственно центральному углу 80-150 С. В табл. 1 представлены также Результаты испытании по известному способу, Для этого коллектор устанавливают таким образом, что охладитель подавался из одной щели по касательной к валку. } Зо

Из фиг.З следует, что наибольший рост коэффициента теплообмена и его оптимальные значения наблюдаются при увеличении плотности орошения от 50 до 250 м /м, ч.

Дальнейшее увеличение плотности орошения приводит к неэффективному использованию охладителн. Результаты лабораторных иссле,дований подтверждаются в промышленных условиях на стане 2000 БЛИЗ. Эксперимент проводят при. прокатке "тяжелого" сортамен га полос (1,2 х 1250 мм ст. 09КП). Плотность орошения регулируют, путем, изменения давления охладителя. Угол охлаждения остается неизменным (150 ). Результаты пред. ставлены s табл. 2.

7 829231

Из табл. 2 видно, что увеличение плотности орошения свьппе 250 м /м ч приводит к неэффективному использованию охладителя.

При плотностях орошения, меньше 50 м /м ч, наблюдается резкое повьппение температуры валков, что приводит к снижению стойкости валков. На последних клетях стана, имеющих меныпую тепловую нагрузку, при прокатке

"тяжелого" сартамегта, достаточно подавать

50-70 м охладителя на 1 м поверхности валков (при этом температура валков не превышает 70 С).

Таким образом, в результате теоретических расчетов, лабораторных и промышленных исследований определена зона эффективного теплосъема. с валка, соответствующая центральному yawny 80-150, а плотностью орошения

50-250 мэ/м . ч.

Найденные параметры подачи охладителя позволяют повысить стойкость валков на

8

20 — 30% и одновременно сократить расход охладителя на 12 — 15% за счет его более эффективного использования, что дает экономический эффект по одному непрерывному широкополосному стану 150-200 тыс. руб; в год.

Предлагаемый способ охлаждения валков прост в осуществлении н не требует сложного оборудования.

Формула изобретения

Способ охлаждения прокатных валков, включающий подачу охладителя на их поверхность, о т л. и ч а ю шийся тем, что, с целью повышения эксплуатационной стойкости валков и сокращения расхода охладителя, охладитель подают на поверхность валка с углом обхвата его окружности, соответствующим центральному угу 80-150 и плотностью орошения 50 250 м /м ч.

829231

gf, Rp03

4l. Я

ХО 7ХЮ

Плотность ореаенил ю т/ру, у

Pui.

ВНИИПИ Заказ 3173j44 Тираж 888 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4