Способ изготовления крупногабарит-ных заготовок под ковку

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ (11) 829287

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 11.0779 . (21)2795411/25-27 с присоединением заявки ¹ 511 М. Кл.

В 21 J )/04

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 150581. Бюллетень ¹ 18

Дата опубликования описания 180581 (53) УДК б21.7З (088.8) (72) Авторы изобретения

И.Н. Багров, В.Б. Дядюк, А.Г. Залазинский, В.Н. Захаров, И.В. Киршин, В.A. Киселев, В.В. Черных и В.В. Ярин

Центральный научно-исследовательски институт втатериалов и технологии тяжелого и транспортного машиностроения

) (71) Заявитель

1I! . o г: .3 ъ (54) СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГА АРИТ@ЦХ.

ЗАГОТОВОК ПОД КОВКУ

Изобретение относится к обработке металлов давлением,и сварке и может быть использовано при производстве крупных заготовок для изготовления деталей металлургического и другого уникального оборудования:

Известен способ изготовления крупногабаритных заготовок, включающий изготовление внутренней и наружной частей заготовок с пазами на внешней поверхности внутренней части заготовки, сборку заготовки и соединение частей заполнением пазов металлом-связкой (1).

Основной недостаток способа — про- 1 должительность и сложность технологического процесса. Осрбо сложной операцией является нагрев металла-связки до температуры, превышающей на

200-400 С температуру плавления материала частей заготовки. Для осуществления этой операции необходим специальный подвижный миксер, оснащенный устройством подогрева жидкого металла до необходимой температуры.

Перегретый металл необходимо заливать в токе защитного газа. Длительной операцией является предварительный нагрев заготовки до ковочной температуры. Заливка пазов металлом-связкой, перегретым на 200-400 С, также длительная операция, которая может привести к перегреву отдельных зон заготовки до температуры выше ковочной и в конечном итоге привести к формированию крупнокристаллической структуры заготовки в объемах, примыкающих к пазам. Необходимость операций предварительного нагрева заготовки и перегрева металла-связки вызывает дополнительные энергетические затраты.

Цель изобретения — повышение производительности, упрощение техноло гического процесса, а также повышение качества заготовки путем более интенс. .вного переплава материала заготовки, прилегающего к поверхности пазов, при незначительном нагреве остального объема заготовки.

Поставленная цель достигается тем, что согласно способу изготовления крупногабаритных заготовок, включающему изготовление внутренней и наружной частей заготовки с пазами на внешней поверхности внутренней части заготовки, сборку заготовки и соединение частей заполнением пазов металлом-связкой, после сборки заготовки для соединения ее частей

829287

Формула изобретения

1 Способ изготовления крупнога

Ь5 баритных заготовок под ковку, вклюв каждый из пазов заготовки устанавливают запальные устройства, закрывают пазы со стороны нижнего торца заготовки, а заполнение пазов осуществляют смесью порошков металлавосстановителя и окислов железа, причем состав смеси берут в стехиометрическом соотношении, соответствующем уравнению реакции восстановления окислов железа. После этого осуществляют уплотнение смеси, закрывают пазы са стороны верхнего торца заготовки и одновременно во всех пазах инициируют экзотермический процесс восстановления железа с образованием металла и шлака при .1800-2500 С с одновременной очисткой и оплавлением сте- 15 нок заготовки, затем открывают пазы и вытесняют .шлак из пазов в направлении верхнего торца жидким металломсвяэкой, подаваемым под слой шлака.

Необходимый объем металла-связки ro- 7{) товят способом металлотермии.

Пазы могут заполнять смесью порош" ков А8 и Fe 04 в стехиометрическом соотношении, соответствующем уравнению реакции восстановления Геэ0+.

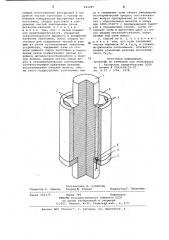

На чертеже схематично изображена конструкция заготовки.

Заготовка состоит иэ внутренней части 1 с пазами и наружной части (бандажа) 2."Пазы заполнены порошкообразной термитной смесью 3. Со стороны нижнего торца пазы герметизированы огнеупорной замазкой 4 и закрыты поддоном 5. В пазах установлены запальные устройства 6.

1

В соответствии с предложенным способом изготавливают литьем с последующей ковкой сердечник из стали 35 диаметром 1500 мм и бандаж из стали 9Х2НФ с наружным диаметром 2200 мм.

4{)

Длина бандажа (бочки валка) 5000 мм.

Пазы выполняют путем вдавливания в поверхность сердечника (внутренней части заготовки) выпуклого бойка.

Количество пазов — 6 шт. Радиус кри- 45 визны рабочей поверхности бойка

400 мм, глубина пазов после вдавливания бойка 400 мм, ширина — 770 мм.

Внутренний диаметр бандажа равен наружному диаметру сердечника или gp незначительно на 2-5 мм превышает

его. После изготовления составных частей осуществляют сборку заготовки путем свободного введения внутренней части в бандаж. После сборки пазы герметизируют со стороны нижнего торца заготовки огнеупорной замазкой, ставят заготовку на поддон, устанавливают в каждом из шести пазов запальные устройства электроконтактного типа, заполняют пазы смесью и о- ЬО рошков А6 и Fee 04. Состав смеси берут в стехиометрическом соотношении, соответствующем уравнению реакции.

8АВ + 3Fе 04 — — 4AK>0> + 9Fe.

Затем осуществляют уплотнение термитной смеси. С целью исключения выбросов смеси пазы закрывают со стороны верхнего торца заготовки. С помощью запального устройства инициируют окислительно-восстановительный процесс в смеси одновременно во всех пазах. После окончания экэотермического окислительно-восстановительного процесса, протекающего при 2200 С, и естественного разделения металла и шлака открывают пазы со стороны верхнего торца заготовки. После охлаждения металла и шлака до 15001560 С производят вытеснение шлака о из пазов жидким металлом-связкой при температуре плавления, подаваемым под слой шлака. Жидкий металлсвязку получают в отдельной емкости металлотермическим способом с использованием смеси, состоящей из порошка AC и окалины (Fe>04 ) с добавлением необходимых компонентов для получения расплава, соответствующего стали марки 35. Подачу металла-связки в пазы осуществляют с использованием металлопровода. После вытеснения шлака из пазов металлом-связкой происходит кристаллизация металла со сваркой частей заготовки. Охлаждение заготовки осущес вляется на воздухе.

Предлагаемый способ позволяет изготовлять как заготовки иэ однородных металлов, так и гетерогенные (композитные), например, со следующей структурой: сталь — сталь, чугун чугун, сталь — чугун.

Использование предлагаемого способа изготовления крупногабаритных заготовок обеспечивает по сравнению с существующими способами следующие преимущества: упрощается технологический процесс, в результате чего отпадает необходимость использования дорогостоящего оборудования для сборки заготовки запрессовкой, для нагрева заготовки, для перегрева жидкого металла выше температуры плавления на 200-400 С, а также оборудования для создания защитной атмосферы, позволяет получать более качест- венные крупногабаритные заготовки массой более 500 т пригодные для последующей обработки; повышается производительность труда в результате того, что исключаются трудоемкие и длительные операции; достигается экономия энергоресурсов, а также металла при использовании окалины.

Для промышленного освоения предлагаемого способа необходимо иметь обычные плавильные средства, штатное кузнечно-прессовое оборудование.

829287

Составитель Е. Субботин

Редактор С. Лыжова Техред М. Рейвес Корректор Г Решетник

Заказ- 2621/5

Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб, д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 чающий изготовление внутренней и наружной частей заготовки с пазами на внешней поверхности внутренней части заготовки,, сборку заготовки и соединение частей заполнением пазов металлом-связкой, о т л и ч а ю шийся тем, что, с целью повыше5 ния производительности, упрощения технологического процесса и повышения качества заготовки, после сборки заготовки для соединения частей в каж дый иэ пазов устанавливают запальные устройства, закрывают пазы со сто- роны нижнего торца заготовки,а заполнение пазов осуществляют смесью порошков металла-восстановителя и окислов железа, причем состав смеси бе- 15 рут в стехиометрическом соотношении, соответствующем уравнению реакции восстановления окислов железа; после этого осуществляют уплотнение смеси и закрывают пазы сверху, инициируют ° экэотермический процесс восстановления железа одновременно во всех пазах с образованием металла и шлака при 1800-2500 С с одновременной очисткой и оплавлением стенок, затем открывают пазы и вытесняют шлак иэ пазов жидким металлом-связкой, подаваемым под слой шлака.

2. Способ по и. 1, о т л и ч а ю— шийся тем, что пазы заполняют смесью порошков ДЕ и Ге 04 в стехиометрическом соотношении, соответствующем уравнению реакции восстановления Fe> 04.

Источники информации, принятйе во внимание при экспертизе

1. Авторское свидетельство СССР но заявке 9 2592638/25-27, кл. В 21 J 1/04. 1978.