Способ клепки

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

С. И. Козий, В. А. Глущенков, А. С. Горяче ц, В. З-.-Кешелов, Е. Н. Петров, В. М. Василевский и В. С. Прогон..„.,;

\

Куйбышевский ордена Трудового Красного Знамейи -авнационньгй,, институт им. акад. С. П. Королева

i (7I ) Заявитель (54) СПОСОБ КЛЕПКИ

Изобретение относится к клепально.сборочным работам, в частности к способам клепки пакетов преимущественно из композиционных материалов.

Известен способ клепки пакетов преимущественно из композиционных материалов, 5 заключающийся в том, что на выступающий стержень заклепки с полым концом, установленной в пробитом ею отверстии пакета, напрессовывают подкладную шайбу с последую1о щим образованием эамыканицей головки. Слособ позволяет значительно повысить качество соединения (за счет устранения возможности разрушения упрочняющих волокон компоэи«ионного материала в процессе пробивки OTIS верстия, а также в момент образования замыкающей головки) и производительность труда (пробнтйе отверстия, постановка заклепки и образование замыкающей головки осуществляется эа один ход органа машины, например, 20 ной установки продолжительность иазвавгой последовательности операций не превышает (150-300) 10 б с) f1).

Однако для обеспечения равной прочности закладной (определяется усилием среза) н замыкающей головок (определяется силой трения между матрицей-кольцом и стержнем заклепки) необходимо создавать больппв.по величине натяги, что не всегда возможно.

Поэтому в случаях, когда разнигв в прочностных свойствах закладной и замыкающих головок недопустима, образование замыкающей головки осуществляют за счет цостанов кн матрицы-кольца с натягом íà стержень заклепки, а также дополнительного расклепывання необходимого объема стержня заклепки, выступающего над матрицей-кольцом. Последнее можвт вызвать деформа«по стерпев заклепки на толщине пакета, что недацуетть мо для композиционных материалов. С цвль» уменьшения усилия расклелывания исаользутвт полупустотелые заклепки с1 полостью в выступающей части стержня. Однако и это ие, гарантирует отсутствия деформации стержня на толщине пакета.

Цель изобретения — повышение кааетва . эаклепечного соединения в пакетах as коаав

25

45

3 8 эиционных материалов за счет ограничения или устранения деформации стержня на толщине пакета в процессе клепки.

Поставленная цель достигается тем, что согласно способу клепки пакетов преимущественно из композиционных материков, заключающемся в том, что на выступающий стержень заклепки с полым концом, установленной в пробитом ею отверстии пакета, напрессовывают подкладную шайбу с последующим образованием замыкающей, головки, последнюю образуют путем предварительной деформации полого конца стержня заклепки раздачей, а окончательное формование замыкающей fD ловки обеспечивают путем осадки этого предварительно деформированного полого конца стержня.

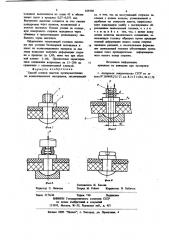

На фиг. 1 показано исходное положение заклепки с подкладной шайбой, установленной с натягом на вйступающий стержень, после выполнения операции пробивки отверстия и постановки ее в пакете; на фиг. 2 — схема предварительного деформирования пустотелого конца стержня заклепки путем раздачи; на фиг. 3 — схема окончательного деформирования полого конца стержня заклепки путем с осадки после предварительной деформации; . на фиг. 4 — вид заклепочного соединения с окончательно. оформленной замыкающей головкой.

Пробнвка отверстия осуществляется заклепкой с применением стального пробойника, обеспечивающего беззазорную постановку заклепки.

После пробивки отверстия в пакете заклепкой с полым концом стержня 1 и постановки ее по месту соединения на выступающий конец стержня залрессовывают подкладную шайбу 2 с усилием натяга Р„таким образом, чтобы полость конца стержня заклепки располагалась над шайбой. Используя поддержку

3, расположенную со стороны закладной головки, осуществляют образование замыкающей головки в два этапа — предварительный и окончательный. На первом этапе, прикладывая давление раздачи Р к внутренней поверхности полости конца стержня заклепки при усилии сжатия Р на торце стержня, достигается; например, сферической формой утолщение конца .стержня заклепки, вызывая потерю устойчивости стенок выступающей части стержня заклепки, Затем с помощью другой обжимки, с плоским торцом, выполняют окончательное оформление замыкающей головки путем осадки этого предварительно,, деформированного полого конца стержня заклепки.

Предлагаемый способ эффективен, поскольку образование замыкающей головки в два этапа позволяет значительно снизить усилия, 29308 4 передаваемые на стержень заклепки на толщине пакета. Следовательно, и деформации стержня внутри пакета резко уменьшаются или совсем устраняются, что повышает прочностные показатели силовой точки, вибропрочность, выносливость и т.д., а в конечном счете увеличивается ре. сурс изделия.

При воздействии давления на внутреннюю поверхность полости заклепки оно распределяется равномерно. В этом случае усилие на стержень, расположенный внутри пакета, передается только через часть стержня, диаметр д которого показан условно пунктиром. Увеличению диаметра д препятствует

d-dg как слои металла заклепки толщиной—

2. (где d — диаметр стержня заклепки), а также сам пакет. Поскольку возникающие напряжения сжатия столбика металла диаметром 8 значительно меньше напряжений, необходимых для потери устойчивости стенки, то на первом этапе деформация стержня на толщине пакета практически отсутствует. На втором этапе, завершающем оформление замыкающей головки, усилие деформирования (осадки) на стержень передается в основном через сечение 4 (Д -с/, ). Учитывая жесткость, заделки выступающей части стержня на толщине пакета и подкладной шайбы, заклепка в этом сечении испытывает в основ30 ном только упругие деформации, в то время, как свободное сечение подвержено большим пластическим деформациям, за счет чего оформляется замыкающая головка.

Образование замыкающей головки путем предварительной и окончательной деформации и определяет в целом небольшие удельные давления на поверхность отверстия в пакете при клепке, что предотвращает от дробления упрочняющие волокна композиционных материалов.

Таким образом, прочность замыкающей roловкИ определяется перерезывающим усилием материала и усилием на снятие (стаскнвание) кольца со стержня заклепки.

При известном усилии на срез закладной головки можно по известному усилию среза замыкающей головки рассчитать требуемое усилие на снятие кольца со стержня (достигается расчетом соответствующей велены натяга) или наоборот.

Предлагаемый способ опробован в лабораторных условиях при клепке пакетовтолщиной 3,0 мм из углепластика КМУ-3JI полупустотелыми заклепками из сплава В 65 ф

4 мм. Для пробивки отверстий в полость заклепки вставляется стальной пробойник с . рабочей частью 44 мм, выполненный из инструментальной стали (У-8). Шайба (под(1

ФюЯ

Фма Ф I

Составитель И. Басова

Техред M. Рейвес Корректор, Н Бабинец

Ф .

Редактор С. Лыжова

Заказ 3174/44 Тщщж 740 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раущская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Hpoeictaaa, 4

5 829308 хладная) выполняется иэ стали 45 и обеспечивает натяг в пределах 0,07 — 0,073 мм.

Внутреннее давление создается за счет сжатия полиуретана через пуансон, вставляемый в полость заклепки. Осевые усилия на кольце1 вую поверхность стержня передаются через обжимку н предотвращают развальцовку свободного торца заклепки.

Оформление замыкающей головки заклепки при условии беэзазорной постановки в le пакет из композиционного материла эа два этапа позволяет получить деформацию стержня в пределах до 1,0%, ниже чем при обычной клепке 3 — 8%. Прочностные характеристики соединения возростают íà 15 — 20% по 1$ сравнению с однопереходной клепкой.

Формула изобретения

Способ клепки пакетов преимущественно из композиционных материалов, заключающнй6 ся. в том, что на выступающий стержень заклепки с полым концом, установленной в пробитом ею отверстии пакета, напрессовывеют подкладную шайбу с последующим образованием замыкающей головки, о т л ич а ю шийся тем, что, с целью повыщения качества заклепочного соединения, замыкающую головку образуют путем предварительной деформации полого конца стержня заклепки раздачей, а окончательное формование замыкающей головки обеспечивают путем осадки этого предварительно деформационного полого конца стержня.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке и 2694892/25-27, кл. В 21 7 15/02, 30.11.78